En rangeant le placard, j'ai trouvé un vieux contrôleur Siemens Logo ! et un certain nombre d'accessoires. Il était une fois, il y a dix ans, plusieurs projets sur ces jouets. La nostalgie et les bons souvenirs de cette époque m'ont poussé à écrire cet article.

Il y a beaucoup de photos (geek porn) sous la coupe !

Alors qu'est-ce que le logo Siemens !? Siemens positionne cet appareil comme un "relais intelligent" qui permet de construire des systèmes d'automatisation simples. Un exemple de tels systèmes peut être, par exemple, les portes de garage, l'éclairage d'escalier, le contrôle de pompes qui maintiennent le niveau d'eau dans le réservoir et d'autres systèmes simples comprenant plusieurs capteurs avec sorties discrètes, plusieurs actionneurs et commandes (boutons et interrupteurs) . Les capteurs avec sorties analogiques sont également pris en charge avec des modules d'extension spéciaux.

1. Fer

Famille de logos Siemens ! comprend de nombreux modules différents, mais le plus important d'entre eux est le module processeur.

1.1. Module processeur

Le module que je veux vous montrer est équipé d'un petit LCD monochrome. Il affiche les menus nécessaires lors du chargement du programme, des messages peuvent y être affichés lorsque le programme est en cours d'exécution, vous pouvez même, si vous le souhaitez vraiment, programmer le contrôleur sans vous connecter à un ordinateur. Il existe également des modules "aveugles" (Pure) qui n'ont pas d'écran, mais si vous construisez des systèmes basés sur Siemens Logo !, vous avez besoin d'au moins un module avec écran pour pouvoir copier des modules mémoire. Mais cela sera discuté ci-dessous.

Ainsi, le module processeur 0BA3 est alimenté par un réseau 220V, et dispose de quatre sorties TOR (relais) et de huit entrées TOR. La sortie discrète est un relais avec une capacité de charge jusqu'à 10A à une tension jusqu'à 240V, l'entrée discrète permet la connexion de circuits courant alternatif tension 220V.

La chose la plus intéressante, bien sûr, est à l'intérieur. Donc, le module processeur démonté :

Le module se compose de deux cartes, sur la carte supérieure se trouvent le processeur lui-même et l'écran LCD, en bas - l'alimentation, les relais et les entrées discrètes.

Commençons par le plateau supérieur.

Plateau supérieur, côté supérieur.

La même chose avec l'écran LCD retiré.

Plateau supérieur, côté inférieur.

La carte supérieure abrite le processeur lui-même (ASIC conçu spécifiquement pour ce produit), LCD, microcircuit L4949EP (régulateur de tension 5V, circuit de réinitialisation et superviseur d'alimentation), quartz 8MHz, un autre microcircuit à usage inconnu, microcircuit Atmel 24C08 (EEPROM 8 kbit), puces 74hc4066 (4 touches analogiques) et 74HC11 (?). Sur la carte supérieure se trouvent également des connecteurs pour connecter la carte inférieure, le module d'extension et le module mémoire.

Comme vous pouvez le voir, il n'y a rien de particulièrement intéressant sur le plateau supérieur. Toutes les fonctionnalités de base sont contenues dans un microcircuit spécialisé.

Sur le tableau du bas, nous voyons des choses plus intéressantes. Voici l'alimentation du microcircuit TOP332G. Le microcircuit lui-même (contrôleur d'une alimentation à découpage) est très courant, mais ici il est utilisé dans une connexion quelque peu inhabituelle, sans transformateur. Il s'avère qu'un simple convertisseur de tension à impulsions abaisseur, abaissant la tension du secteur (85 - 240V) à 24V courant continu... L'alimentation électrique n'isole pas l'appareil du secteur ! La "terre" numérique et le fil commun des entrées TOR sont directement connectés au "zéro" du réseau, par conséquent, lors de l'installation du contrôleur, il est important, dans un souci de respect des mesures de sécurité, de connecter correctement le réseau, prenant en compte quel fil est neutre et lequel est phase.

Les sorties discrètes sont des relais Schrack à enroulement 24V. Soit dit en passant, le marquage sur le boîtier du relais indique que le courant commuté est de 8A, et Siemens prétend que de ce module 10A. Désordre.

Les entrées discrètes ne sont pas isolées galvaniquement. En fait, la tension secteur à travers le diviseur et le filtre va directement à la logique.

Circuit d'entrée discret

Sur la carte inférieure se trouvent également des bornes à vis, un connecteur pour la connexion à la carte supérieure et un buzzer piézo.

1.2. Module E/S TOR

Le module d'entrées-sorties TOR 0BA0 contient quatre sorties TOR (relais), quatre entrées TOR et, comme les autres modules de cette famille, se connecte au module processeur par le côté.

Séparément, cela ressemble à ceci:

Et démonté :

Il se compose également de deux planches, une supérieure et une inférieure.

Plateau supérieur, vue de dessus.

Les mêmes relais Schrack 8A sont utilisés, mais cette fois Siemens revendique un courant maximum de 5A. C'est-à-dire que dans le cas d'une unité de traitement, ils risquent que le courant maximal admissible à travers les contacts du relais soit dépassé, et ici ils sont réassurés.

Planche supérieure, vue de dessous.

Ici encore, nous voyons un microcircuit spécialisé et le stabilisateur d'alimentation L4949 déjà familier.

La carte inférieure contient deux autres relais, une alimentation et quatre entrées numériques. Tous ces nœuds sont similaires à ceux utilisés dans le module processeur.

1.3. Télécharger le câble

Le câble est conçu pour télécharger des programmes via le port RS-232. Le câble est isolé galvaniquement.

Voyons ce qu'il y a à l'intérieur.

A l'intérieur se trouve une carte de circuit imprimé flexible-rigide. Il y a deux optocoupleurs d'un côté.

Microcircuit MAX3221 (port RS232) et tampon (74HC14 ou équivalent).

1.4. Module de mémoire

La chose jaune sur la photo est un module de mémoire. En gros, Logo ! fonctionne sans, mais le module jaune vous permet de copier des programmes. Après avoir téléchargé le programme sur le contrôleur par câble, il peut être copié dans le module jaune et collé dans un autre contrôleur, par exemple, situé sur site. Pratique car l'installateur n'a pas besoin d'emporter un ordinateur portable et un câble avec lui. Il existe également des modules rouges, ils ne permettent pas de copier leur contenu dans mémoire interne contrôleur (type, protection contre la copie).

A l'intérieur se trouve une EEPROM Atmel 24C08, la même que le module processeur.

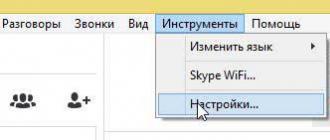

2. Écrire un programme

Donc, nous connectons l'alimentation, allumons le contrôleur et nous voyons ce qui suit :

Écrivons le programme "LED clignotante". La LED est entre guillemets, car il n'y a en fait aucune indication que la sortie a été déclenchée. Nous entendrons juste le son du relais qui se déclenche. Le mot "écrire" peut également être mis entre guillemets, car les programmes pour Siemens Logo! ne sont pas écrits, mais dessinés dans l'environnement graphique Logo ! Confort.

Les « programmes » de cet environnement sont constitués de « cubes », dont chacun est élément logique, relais temporisé, entrée, sortie, etc.

Dans le même environnement, vous pouvez exécuter la simulation du programme. Dans notre cas, le programme se compose d'un bloc Générateur d'impulsions symétriques, d'une sortie discrète et d'une constante (logique 1) qui permet au générateur de fonctionner. Tout est extrêmement simple.

Logiciel permet de programmer n'importe quelle génération de contrôleurs Logo!, aussi bien anciens (celui-ci, par exemple, 3ème modèle) que nouveaux (6ème et 7ème modèles). Ils diffèrent en ce que les nouveaux ont beaucoup plus de fonctions et beaucoup moins de restrictions. Le troisième modèle, par exemple, permettra d'utiliser seulement jusqu'à 56 blocs dans le programme, dans les modèles modernes, il peut y avoir 200 blocs.

L'avantage de cet environnement est que vous pouvez repartir de zéro sans avoir aucune expérience en programmation de contrôleurs logiques. La courbe d'apprentissage est minime et peut prendre une soirée.

Le logiciel est bien documenté, il existe des exemples de projets (par exemple, automatisation d'éclairage d'escalier).

Vient maintenant la partie amusante.

Des prix.

Bien sûr, ce sont ces modèles qui sont depuis longtemps obsolètes et hors de production, je citerai donc les prix de leurs incarnations modernes.Les prix sont en roubles et sont approximatifs.

Module processeur - 4200 r.

Module d'entrées-sorties discrètes - 3000 r.

Câble - 3800 r.

Module mémoire - 650 r.

Impressionnant, n'est-ce pas ? Surtout pour un câble (deux microcircuits et deux optocoupleurs) et un module mémoire (un microcircuit coûtant moins de 10 roubles)

C'est tout. J'espère que vous en avez profité. Je serai ravi de répondre à vos questions.

Extrait de la lettre du lecteur de la liste de diffusion : « En utilisant le contrôleur SIEMENS LOGO!, je souhaite apprendre en pratique comment programmer des contrôleurs, automatiser divers processus et, à l'avenir, créer un système de maison intelligente intégré. Dites-moi si c'est possible et quels modules supplémentaires devez-vous acheter pour le contrôleur LOGO pour organiser la maison intelligente ?" ...

Dans cet article, nous essaierons de répondre à la question du lecteur de liste de diffusion - nous examinerons la possibilité d'utiliser des contrôleurs logiques programmables à des fins et pour créer un système de "maison intelligente".

Avant d'envisager l'utilisation d'outils d'automatisation, voyons ce que l'on entend généralement par le concept "Maison intelligente? Un variateur installé dans un circuit d'une des lampes peut-il être considéré comme une maison intelligente ? Sinon, à quel moment commence « l'intellectualité » de l'habitation ? Après tout, même avec une abondance divers appareils installés dans nos appartements, tous ne peuvent pas être liés au concept d'une maison "intelligente".

Apparemment, le terme « maison intelligente » implique une sorte de système complexe de dispositifs qui augmentent le confort, la sécurité et utilisation rationnelle Ressources. Ensuite, plusieurs sous-systèmes de contrôle doivent y être présents dans un volume ou un autre. Il s'agit de la sécurité des locaux, sécurité incendie, alarme d'urgence avec eau ou électricité. Les systèmes de contrôle du chauffage, de la climatisation et de la ventilation n'interfèrent pas. Les systèmes de contrôle d'éclairage sont traditionnellement requis. Et pour les loisirs - le contrôle des appareils multimédias.

Sur la base de la liste des tâches répertoriées, loin d'être complète, vous pouvez procéder au choix des appareils sur la base desquels il sera construit système intelligent... De l'abondance des offres sur le marché, nous allons essayer d'essayer ce rôle.

À la première connaissance de la gamme de contrôleurs logiques LOGO, des doutes surgissent : c'est très difficile, incompréhensible et pas du tout adapté à un usage domestique. Prenons notre temps. Sans exception, tous les produits et normes ont leurs avantages et leurs inconvénients. Certains ont une mauvaise immunité au bruit, d'autres ne sont pas adaptés au prix ou à la nécessité de changer fréquemment d'alimentation.

Si la complexité des contrôleurs réside dans la procédure de programmation et le besoin d'unités supplémentaires (alimentation, extension), alors les avantages sont de taille : j'ai fait le système, l'ai configuré et... j'ai oublié son existence. De plus, cela est vrai en ce qui concerne les contrôleurs Siemens, qui ont la plus grande fiabilité et une variété d'applications.

En bref sur la composition et le but des modules. Les contrôleurs comprennent deux types de modules : LOGO! Basic, qui dispose d'un écran et d'un clavier pour la saisie manuelle des programmes et LOGO! Pure, dans lequel les programmes sont saisis à partir d'un ordinateur via un câble d'interface, ou en insérant une carte mémoire avec un programme enregistré. . La mémoire des contrôleurs est conçue pour 200 blocs de programme (opérations). Au total, 8 modifications sont produites, différant par la tension d'alimentation, le nombre de canaux d'entrée/sortie et la présence d'une horloge temps réel.

De plus, la série LOGO contient 9 types de modules d'extension pour augmenter le nombre d'E/S. Il existe également des alimentations pour capteurs et modules d'extension dans la série. L'ensemble d'accessoires comprend un câble pour programmer les contrôleurs à partir d'un ordinateur, logiciel Soft Comfort. Il est conçu pour créer des algorithmes de contrôle et émuler le fonctionnement du circuit. De plus, un écran est disponible pour afficher les informations de LOGO! TD.

Revenons maintenant à la maison intelligente. La première et la plus sérieuse objection aux contrôleurs LOGO est que la tâche de la domotique n'est pas simple par définition. Si nous résolvons le problème "de front", alors la coexistence de plusieurs sous-systèmes de contrôle nécessitera une armoire électrique, de taille proportionnelle à une armoire.

La seconde circonstance, non moins importante, est la nécessité de poser des câbles d'alimentation et de signalisation. Et pour cela, vous devez disposer immédiatement d'un projet d'automatisation exhaustif pour la pose du nombre de conducteurs requis. Si vous vous lancez dans la mise en œuvre de tous les sous-systèmes ci-dessus, le nombre de fils sera de dizaines de fils différents et leur longueur totale sera inférieure à un kilomètre.

Le troisième inconvénient est lié au concept même de systèmes de contrôle de construction sur des automates programmables. Il prévoit la présence d'un panneau de commande unique central, dans lequel toutes les informations des capteurs circulent et les signaux de commande sont émis. Il est extrêmement gênant d'utiliser un tel système sans consoles distantes, et il n'y a pas d'appareils mobiles dans la série de contrôleurs.

Par conséquent, la perspective d'obtenir un système encombrant, avec la procédure d'enchevêtrement d'un appartement avec des fils, et de ne pas permettre sa reconfiguration après des mouvements de meubles élémentaires, rend ce élément de base pas attrayant du tout.

Il y a une autre considération, plutôt psychologique. Des personnes d'une nature particulière sont engagées dans l'automatisation de leur maison : agitées et dépendantes. Le fait qu'aujourd'hui soit le comble de la perfection et un objet de fierté pour eux, demain devient banal, et après-demain, odieux. Les mains commencent à me démanger : je veux modifier quelque chose, améliorer ou reprogrammer quelque chose.

C'est là que les contrôleurs LOGO peuvent montrer leur caractère "nordique". Il n'y a pas assez de lignes de communication, le nombre de sorties ou d'entrées est limité, le tableau de bord est complètement encombré de modules. La situation est encore pire si vous devez déménager. Pour les locaux d'habitation, il s'agit d'un événement rare, voire exotique. Mais pour les bureaux équipés d'un système basé sur des contrôleurs LOGO, le problème de transfert d'équipement est presque impossible. Il est encore possible de retirer les modules comme l'équipement le plus cher. Mais sera-t-il possible de restaurer rapidement circuits électriques dans sa forme originale - ce n'est pas un fait.

Si les perspectives d'utilisation des contrôleurs LOGO sont si décevantes, pourquoi y a-t-il des rapports massifs d'utilisation réussie sur le réseau ? Il peut y avoir plusieurs raisons : les auteurs de l'ouvrage sont associés à l'utilisation de contrôleurs en production, et pour eux l'adaptation à l'environnement domestique des appareils n'est pas difficile. Une autre option est plus triste : les vendeurs de produits présentent constamment cette série comme le produit le plus simple que même un élève du primaire puisse utiliser.

En fait, gardez à l'esprit que les contrôleurs logiques ont été conçus à l'origine pour contrôler des équipements simples et uniques en production. En fait, il s'agit d'une collection de divers appareils programmables dans un seul boîtier. Par conséquent, il est assez simple de les utiliser pour contrôler une seule pompe, un ventilateur ou plusieurs lampes. Mais une tentative de lier ces fonctions en un seul système avec une variété de scénarios complique immédiatement sa composition et son coût.

En passant, sur le coût. Un contrôleur sans unités d'extension coûte à partir de 123 euros pour le type Pure et jusqu'à 180 euros pour la version Basic. Installer un tel dispositif pour contrôler plusieurs lampes est une pure ruine. Et poser des fils supplémentaires dans un appartement après une récente rénovation pour quelques appareils électroménagers est encore plus ruineux. Plus grave encore, le prix augmentera lorsque vous tenterez d'équiper le système d'un capteur (température, humidité, ou autre).

Le contrôleur accepte uniquement les signaux analogiques d'entrée de type standard, par exemple 0-20 mA. Par conséquent, les capteurs doivent avoir des signaux de sortie normalisés. Le coût de tels capteurs est comparable à celui d'un contrôleur. Par conséquent, les contrôleurs programmables, et pas seulement LOGO, ont reçu une distribution limitée dans la domotique aujourd'hui.

Nous prévoyons de développer ce sujet ici.

LOGO!8 est une série de relais logiques programmables universels pour la création de systèmes d'automatisation d'entrée de gamme.

- Les microcontrôleurs LOGO!8 peuvent être utilisés pour un large éventail de tâches d'automatisation dans l'industrie ainsi que dans les systèmes d'automatisation des bâtiments.

- Les microcontrôleurs fournissent une implémentation logicielle des algorithmes de contrôle.

- Une large gamme de modules d'extension est disponible pour les modules LOGO!8, ce qui permet une adaptation à la tâche à accomplir.

- L'interface principale pour l'échange de données dans les microcontrôleurs LOGO!8 est Ethernet.

- Les modules LOGO!8 sont disponibles dans les environnements industriels standard et difficiles.

Composition familiale

Logo de la gamme ! la huitième série a des modules avec affichage et boutons Logo ! De base, ainsi que des modèles du Logo économique ! Pur.

Des modules d'extension sont disponibles pour étendre les capacités :

- Modules d'E/S analogiques LOGO! AM2, LOGO ! AM2 RTD et LOGO! AQ2

- Modules de communication LOGO! CMR2020 et LOGO! CSM

- Interrupteurs pour circuits CA triphasés LOGO! Contact

- Blocs d'alimentation LOGO! Pouvoir

- Affichage de texte LOGO! TDE

- Accessoires (cartes mémoire, câbles de communication, batteries)

- LOGO! Confort doux

Extension

- Jusqu'à 24 entrées numériques par système + jusqu'à 64 NI

- Jusqu'à 20 sorties numériques par système + jusqu'à 64 NQ

- Jusqu'à 8 entrées analogiques par système + jusqu'à 32 NAI

- Jusqu'à 8 sorties analogiques par système + jusqu'à 16 NAQ

Modules logiques

Tout en un

|

|

Caractéristiques comparatives

|

Paramètres |

LOGO! ... 0BA6 |

LOGO! ... 0BA7 |

LOGO! ... 0BA8 |

| Dimensions (LxHxP) en mm |

72x90x55 |

108x90x55 |

71,5 x 90 x 60 |

| Port de programmation |

Spécial, RS 232 |

Ethernet, 10/100 Mbit/s |

Ethernet, 10/100 Mbit/s |

| Carte mémoire |

LOGO! Carte mémoire |

Micro standard carte SD |

Carte Micro SD standard |

| Module de batterie amovible |

LOGO! Carte de batterie |

Non | 64NI + 64NQ + 32NAI + 16NQ |

| Réserve de marche lorsque l'alimentation est coupée |

80 heures |

20 jours | 20 jours |

| Fonctionnement Ethernet |

Non |

Oui, jusqu'à 8 connexions |

Oui, jusqu'à 16 connexions |

| Serveur Web intégré |

Non |

Non | Il y a |

| Canaux d'E/S par module |

24DI + 16DQ + 8AI + 2AQ |

24DI + 16DQ + 8AI + 2AQ |

24DI + 20DQ + 8AI + 8AQ |

| Canaux d'E/S réseau par module |

Non |

64NI + 64NQ + 32NAI + 16NAQ |

64NI + 64NQ + 32NAI + 16NAQ |

| Blocs fonctionnels par programme |

200 |

400 |

400 |

| Registres à décalage |

1x 8 bits |

4x 8 bits |

4x 8 bits |

| Drapeaux discrets / analogiques |

27/ 6 |

27/ 6 |

64/64 |

| Connecteurs ouverts |

16 |

64 |

64 |

| Macro |

Non | Il y a |

Il y a |

| Prend en charge 5 fonctions supplémentaires |

Non | Il y a |

Il y a |

| Enregistrement de données |

Non | 1 archive sur carte SD, jusqu'à 2000 valeurs par archive |

1 archive en carte Micro SD, jusqu'à 20 000 valeurs par archive |

Modules logiques LOGO! ... 0BA8 |

|||

|---|---|---|---|

|

|

|

|

| Alimentation : = 12/24 V (= 10,8 ... 28,8 V) | |||

| I1 ... I8 : DI = 12 / 24V ; I1 ... I4 : DI jusqu'à 5 kHz ; I1 et I2, I7 et I8 : AI 0,10 V | I1 ... I8 : DI = 24 V ; I1 ... I4 : DI jusqu'à 5 kHz ; I1 et I2, I7 et I8 : AI 0,10 V | ||

| Q1 ... Q4 : sorties transistor = 24 V / 0,3 A | |||

| Jusqu'à 400 blocs fonctionnels par programme | |||

| Interface Ethernet, 1x RJ45, 10/100 Mbit/s | |||

| Interface d'extension | Interface d'extension | ||

| Alimentation : DC 24 V (~ 20,4 ... 26,4 V / = 20,4 ... 28,8 V) | Alimentation : 115 ... 240 (~ 85 ... 265 / = 100 ... 253 V) | ||

| I1 ... I8 : = 24 V | I1 ... I8 : 115 ... 240 V | ||

| Q1 ... Q4 : contacts à fermeture du relais, jusqu'à 10 A par contact | Q1 ... Q4 : contacts à fermeture du relais, jusqu'à 10 A par contact | ||

| Jusqu'à 400 blocs fonctionnels par programme | Jusqu'à 400 blocs fonctionnels par programme | ||

| Interface Ethernet, 1x RJ45, 10/100 Mbps | Interface Ethernet, 1x RJ45, 10/100 Mbps | ||

| Interface d'extension | Interface d'extension | ||

L'interface Ethernet intégrée du LOGO! ... 0BA7 / 0BA8 |

|||

|---|---|---|---|

| Paramètres | LOGO! ... 0BA7 | LOGO! ... 0BA8 | |

| Taux d'échange de données | 10/100 Mbps | 10/100 Mbps | |

| Nombre de liaisons S7 basées sur TCP/IP : |

pour la communication avec d'autres LOGO! et contrôleurs SIMATIC S7 |

8 | 8 statiques, 16 dynamiques |

| dont pour la communication avec les appareils SIMATIC HMI | 1 | 1 | |

| Nombre de connexions TCP/IP à LOGO! TDE | Non | 1 | |

| Nombre de connexions TCP/IP pour la communication avec le programmeur | 1 | 1 | |

| Communication avec d'autres modules LOGO! |

en mode Maître / Maître |

Il y a | |

| en mode Maître / Esclave | Il y a |

|

|

| Configuration du réseau dans l'environnement | |||

L'échange de données

|

|

|

Usage serveur Web:

|

|

Modules d'E/S

Modules logiquesModules d'extension :

|

|

Options autorisées pour la connexion des modules |

|||||

|---|---|---|---|---|---|

| Module |

AM2 / AM2 RTD / AM2 AQ |

DM8 230R / DM16 230R |

DM8 24 / DM16 24 |

DM8 24R / DM16 24R |

DM8 12 / 24R |

| LOGO! 12/24 RCE (RCEO) | + | - | + | + | + |

| LOGO! 24 CE (PDG) | + | - | + | + | + |

| LOGO! 24 RCE (RCEO) | + | - | + | + | + |

| LOGO! 230 RCE (RCEO) | + | + | - | - | - |

| LOGO! DM8 12/24 R | + | - | + | + | + |

| + | - | + | + | + | |

| + | - | + | + | + | |

| + | + | - | - | - | |

| LOGO!DM16 24 | + | - | + | + | + |

| LOGO!DM16 24R | + | - | + | + | + |

| LOGO!DM16 230R | + | + | - | - | - |

| + | - | + | + | + | |

| + | - | + | + | + | |

| + | - | + | + | + | |

Modules d'E/S discrètes |

|||

|---|---|---|---|

|

|

|

|

| Alimentation : = 24 V (= 20,4 ... 28,8 V) | Alimentation : DC 24 V (= 20,4 ... 28,8 V / ~ 20,4 ... 26,4 V) | Alimentation : = 115 ... 240 V (= 100 ... 253 V / ~ 85 ... 265 V) | |

| 4DI = 24 V | 4DI = 24V | 4DI = 115 ... 240 V | 4DI = 12 / 24V |

| 4DQ = 24 V / 0,3 A, transistors | 4DQ, relais, jusqu'à 5 An a contact | 4DQ, relais, jusqu'à 5 A par contact | |

| 35,5 × 90 × 58 mm | 35,5 × 90 × 58 mm | 35,5 × 90 × 58 mm | 35,5 × 90 × 58 mm |

|

|

|

| Alimentation : = 24 V (= 20,4 ... 28,8 V) | Alimentation : DC 24 V (= 20,4… 28,8 V / ~ 20,4… 26,4 V) | Alimentation : = 115 ... 240 V (= 100 ... 253 V / ~ 85 ... 265 V) |

| 8DI = 24 V | 8DI = 24V | 8DI = 115 ... 240 V |

| 8DQ = 24 V / 0,3 A, transistors | 8DQ, relais, jusqu'à 5 A par contact | |

| 71,5x 90x 58 mm | 71,5x 90x 58 mm | 71,5x 90x 58 mm |

Avec modules logiques LOGO! ... 0BA8 seuls les modules 6ED1 055 -...- 0BA2 doivent être utilisés

Modules d'E/S analogiques |

||

|---|---|---|

| L OGO ! AM2 | ||

|

|

|

| Alimentation : = 12/24 V (= 10,8 ... 28,8 V) | Alimentation : = 12/24 V (= 10,8 ... 28,8 V) | Alimentation : = 24 V (= 20.4.28.8 V) |

| 2AI 0,10 V / 0 ... 20 mA / 4 ... 20 mA | 2AI Pt100 / Pt1000 | 2AQ 0,10 V / 0,20 mA / 4,20 mA |

| 35,5 x 90 x 58 mm | 35,5 x 90 x 58 mm | 35,5 x 90 x 58 mm |

Modules de communication

|

||

|

|

|

| |

Commutateur 4 canaux non géré Ethernet industriel, 4x RJ45, 10/100 Mbps |

|

| Tension d'alimentation : = 12/24 V | Tension d'alimentation : = 230 V | |

| 72x90x55mm | 72x90x55mm | |

|

|

Équipement supplémentaire

Blocs d'alimentation LOGO! |

|||

|---|---|---|---|

|

|

|

|

| Tension d'entrée : ~ 85 ... 264 V / = 110 ... 300 V. Protection contre les courts-circuits. Fonctionnement en parallèle |

|||

| Tension de sortie = 24V |

Tension de sortie = 15V |

Tension de sortie = 12V |

Tension de sortie = 5V |

| Réglage : = 22,2 ... 26,4 |

Réglage : = 10,5 ... 16,1 V |

Réglage : = 10,5 ... 16,1 V |

Réglage : = 4,6 ... 5,4 V |

| Trois tailles standards : - 24V/1,3A : 54x 90x 55 mm - 24V / 2.5A : 72x 90x 55mm - 24V / 4.0A : 90x 90x 55mm |

Deux tailles standards : - 15V / 1.9A : 54x 90x 55 mm - 15V / 4.0A : 72x 90x 55mm |

Deux tailles standards : - 12V / 1.9A : 54x 90x 55 mm - 12V / 4.5A : 72x 90x 55mm |

Deux tailles standards : - 5V / 3.0A : 54x 90x 55 mm - 5V6.3A : 72x 90x 55mm |

Contacter les contacteurs LOGO! |

|||

|---|---|---|---|

|

|

||

| Capacité de commutation dans un circuit triphasé ~ 400 V : |

catégorie AC1 : 20A / 13kW |

Capacité de commutation dans un circuit triphasé ~ 400 V : |

catégorie AC1 : 20A / 13kW |

| catégories AC2 et AC3 : 8,4 A / 4 kW |

catégories AC2 et AC3 : 8,4 A / 4 kW |

||

| Tension d'alimentation de la bobine du contacteur : = 24 V |

Tension d'alimentation de la bobine du contacteur : ~ 230 V |

||

| 36x72x55mm |

36x72x55mm |

||

Composants supplémentaires

Kits de montage pour LOGO !)

Gestion et suivi opérationnel

|

|

Affichage de texte LOGO! TDECaractéristiques de conception:

|

|

Programmation

Options de programmation possibles :

- Utilisation du clavier et de l'affichage du LOGO! De base

- En installant un module préprogrammé ou une carte mémoire

- Utiliser le LOGO! Confort doux

Support modules logiques toutes les générations : LOGO ! ... 0BA0 à LOGO! ... 0BA8

- Développement, débogage, documentation et archivage de programmes de modules logiques, à la fois hors ligne et en ligne

- Programmation et diagnostic à distance des modules logiques via un système de communication modem (LOGO! ... 0BA6) via un réseau Ethernet (LOGO! ... 0BA7 / 0BA8)

- Utilisation des langages CONT et LOG pour le développement du programme, représentation visuelle de l'ensemble du programme du module logique

- Simulation et débogage du programme développé avant de le charger dans le module logique

- Configuration les connexions de réseau pour les modules de nouvelle génération

- Utilisation de l'adressage symbolique pour les sorties et les fonctions

- Mise en œuvre pratique de tous les paramètres nécessaires

- Affichage des états de toutes les variables et fonctions en mode simulation ou du programme dans le module logique

- Définition des droits d'accès aux ressources du module

- Comparaison différentes versions programmes

- Puissant système d'aide en ligne

- Téléchargement direct du programme terminé sur le module logique, la carte mémoire ou le module mémoire (via LOGO! PROM)

Utilisation sur ordinateurs/programmeurs avec système d'exploitation :

- Windows XP Professionnel (32 bits)

- Windows 7 (tous 32 bits et 64 bits)

- Windows 8 (tous 32 bits et 64 bits)

- SUSE Linux 11.3 SP2, Kernel 3.0.76 pour toutes les distributions exécutant Java 2

- MAC OS X 10.6 Snow Leopard, MAC OS X Lion, X Mountain LION, MAC OS X Maveriks

Pour programmer les modules logiques LOGO! utilise un ensemble de fonctions intégrées à leur système d'exploitation. Toutes les fonctions sont regroupées dans deux bibliothèques.

La bibliothèque GF contient un ensemble de fonctions de base qui vous permet d'utiliser toutes les opérations logiques de base dans le programme du module. La bibliothèque SF contient un ensemble de fonctions but spécial, qui comprennent des déclencheurs, des minuteries, des compteurs, des comparateurs, des horloges et des calendriers, des retards d'activation et de désactivation, des générateurs, des fonctions de valeurs analogiques, etc.

Le volume total du programme est limité à 200 fonctions. Cela signifie qu'un module logique peut remplacer un circuit qui comprend jusqu'à 200 composants électroniques et électromécaniques.

La programmation peut se faire de trois manières :

- Depuis le clavier du LOGO! De base.

- En installant un module mémoire programmé.

- Depuis un ordinateur équipé du LOGO! SoftConfort.

Programmation depuis le clavierlogo du contrôleur

Programmation LOGO! du clavier s'effectue en langage FBD (Function Block Diagram) et s'apparente au développement d'un circuit appareil électronique... Cette possibilité de programmation n'est possible qu'avec les modules de base LOGO!.

Le processus de programmation se réduit à l'extraction des bibliothèques requises dans ce moment fonctions, définir les connexions des entrées et sorties de cette fonction aux entrées et sorties du module logique ou d'autres fonctions, et régler les paramètres de cette fonction. Par exemple, le délai d'activation ou de désactivation, les paramètres pré-installation et valeurs limites pour le comptage, valeurs limites pour les valeurs analogiques, etc.

Lors de la programmation, l'écran d'affichage du module n'affiche qu'une seule de toutes les fonctions utilisées dans le programme. Le programme terminé peut être réécrit dans un module mémoire inséré dans un module logique.

Toutes les opérations de programmation sont prises en charge par le système de menu intégré du module. Dans LOGO ! à partir de la version 0BA6, tous les menus peuvent être affichés en russe.

Programmation avecModule de mémoire

Modules logiques de programmation LOGO! peut être effectuée en installant un module de mémoire avec un programme préalablement écrit dedans dans sa rainure. Après l'installation du module mémoire et la mise sous tension de LOGO! Pure, le programme est automatiquement copié du module mémoire vers la mémoire LUN, après quoi le programme démarre automatiquement.

Dans LOGO! Basic, après avoir installé le module mémoire et mis sous tension, un menu s'affiche sur l'écran d'affichage à partir duquel vous pouvez réécrire le programme du module mémoire vers la mémoire du module logique et lancer l'exécution du programme.

Programmation avecLOGO! SoftConfort

LOGO! Soft Comfort offre les possibilités les plus larges de développement, de débogage et de documentation des programmes des modules logiques LOGO! Le développement du programme peut être réalisé en langages CONT (Diagramme à contacts) ou FBD. Il est permis d'utiliser des noms symboliques pour les variables et les fonctions, ainsi que les commentaires nécessaires.

Contrairement à la programmation à partir du clavier, une représentation visuelle de l'ensemble du programme est fournie et de nombreuses fonctions de service sont prises en charge, ce qui augmente la commodité de développement et d'édition du programme.

Le développement, le débogage et les tests complets du programme peuvent être effectués hors ligne sans la présence d'un véritable LOGO! Le programme fini peut être chargé dans un module logique ou écrit dans un module de mémoire, ainsi que stocké sur le disque dur d'un ordinateur.

Modules logiques Siemens avec logo design… 0BA6 et LOGO! Soft Comfort V6.0 et supérieur permet d'effectuer des opérations de programmation et de diagnostic via des systèmes de communication par modem.

| La société "Promoborudovanie-SIS" est engagée dans la mise en œuvre de solutions non standard pour l'automatisation dans divers domaines au moyen de contrôleurs librement programmables LOGO! Nos spécialistes peuvent développer des schémas et des algorithmes pour résoudre différents niveaux de problèmes. Nous travaillons avec Siemens et sommes heureux de vous assister dans la mise en œuvre de vos idées. Nous surveillons en permanence l'émergence de nouveaux produits et sommes prêts à offrir des solutions optimales basées sur les automates programmables SIEMENS les plus modernes et multifonctionnels. Caractéristiques des automates programmables SIEMENS LOGO! :Le contrôleur LOGO! permet de contrôler un objet ou un groupe d'objets fonctionnant indépendamment les uns des autres ou interconnectés par un système technologique, permet de mettre en œuvre des dépendances logiques par programmation sans interférer avec son appareil, et également de modifier le programme si nécessaire pendant le fonctionnement. | |

| Combien coûte la programmation des contrôleurs industriels SIEMENS LOGO!Le coût de la programmation de LOGO! dépend de la complexité du problème et de l'algorithme. Le prix d'un programme d'automatisation des processus technologiques et de la production dépend de nombreux facteurs, mais la clé est le temps nécessaire à l'écriture d'un programme. Le temps nécessaire dépend déjà de facteurs tels que : y a-t-il un projet terminé ou doit-il être créé à partir de zéro, |

Vous trouverez ci-dessous des exemples de programmes permettant de résoudre diverses tâches d'automatisation de processus à l'aide de SIEMENS LOGO!

Irrigation des plantes dans une serre basée sur LOGO! 230RC

6ED1 052-1MD00-0BA7

6ED1 052-1FB00-0BA6)

Exigences

Dans la serre, l'irrigation des plantes doit être contrôlée avec LOGO!Il existe trois types de plantes. Dans le cas des plantes de type 1, il s'agit des algues de la piscine, dont le niveau d'eau doit être maintenu dans une certaine plage.

Les plantes du deuxième type doivent être irriguées le matin et le soir pendant 3 minutes, et les plantes

le troisième type - tous les deux soirs pendant 2 minutes. Bien entendu, l'arrosage automatique peut être activé et désactivé.

Solution avec LOGO!

Irrigation des plantes - Type 1 :

Grâce aux interrupteurs à flotteur pour les valeurs maximales et minimales (à I1 et I2), le niveau d'eau dans la piscine est toujours maintenu dans cette plage définie.

Irrigation des plantes - Type 2 :

L'arrosage est activé via une minuterie le matin de 6h00 à 6h03 et le soir de 20h00 à 20h03 à chaque fois pendant 3 minutes (quotidiennement). Irrigation des plantes - Type 3 :

À l'aide de la fonction de courant pulsé, les plantes ne sont irriguées qu'un jour sur deux ;

toujours le soir pendant 2 minutes lorsque l'interrupteur crépusculaire sur I3 est activé.

Avantages et fonctionnalités.

L'heure d'arrosage du matin et du soir peut être modifiée arbitrairement.

En plus d'irriguer les plantes avec LOGO! vous pouvez également contrôler l'éclairage ou la ventilation de la serre.

Contrôle des bandes transporteuses dans LOGO!

(les modèles de contrôleur peuvent être utilisés :

6ED1 052-1HB00-0BA6

6ED1 052-1MD00-0BA7)

Exigences

Avec LOGO ! il faut faire fonctionner 3 convoyeurs pour transporter les pièces.

L'unité devant les convoyeurs livre les pièces au tapis toutes les 30 secondes. Chaque partie prend environ 1 minute pour se déplacer le long de la bande. L'installation pouvant avoir de nombreux temps d'arrêt, les convoyeurs, selon que les pièces sont à transporter ou non, doivent démarrer ou s'arrêter automatiquement.

Solution avec LOGO!

L'appareil est allumé via le bouton ON sur I2 et éteint via le bouton OFF sur I1.

Chacun des 3 convoyeurs est entraîné par un moteur (sur Q1, Q2, Q3), et 3 relais de proximité enregistrent des pièces sur chacun des tapis (sur I4, I5, I6). Grâce au quatrième détecteur de proximité sur I3, les pièces sont inscrites au début de la bande 1 (pièces arrivant de l'installation). Si le bouton ON est enfoncé et que les pièces doivent être déplacées, les courroies démarrent l'une après l'autre (séquence - bande 1, bande 2, bande 3). Si plus d'1 minute s'écoule avant l'apparition d'une nouvelle pièce, alors les bandes

arrêt (dans la séquence bande 1, bande 2, bande 3). Si des pièces de l'installation n'atteignent pas les convoyeurs pendant plus de 100 secondes, il y a alors un temps d'arrêt de 15 minutes, qui est indiqué par un voyant sur Q4.

Avantages et fonctionnalités

D'autres heures de commutation peuvent être réglées librement. Modification facile des paramètres existants. Tous les capteurs sont connectés directement à LOGO !. Moins de composants utilisés que la solution précédente.

Commande de plieuse basée sur LOGO!

(les modèles de contrôleur peuvent être utilisés :

6ED1 052-1HB00-0BA6

6ED1 052-1MD00-0BA7)

Exigences

Avec LOGO ! il est nécessaire de contrôler le processus de pliage des tuyaux d'échappement.

Le processus de pliage commence lorsque le tuyau et la pièce jointe sont disponibles. Si une pièce est défectueuse ou manquante, cela est signalé à l'aide d'un signal

Solution avec LOGO!

Un détecteur de proximité en I1 détecte la présence d'un tuyau (pour cela, un ralentissement de traction de 1 seconde est réglé). Le tuyau est ensuite bridé à l'aide d'une électrovanne en Q1. S'il y a aussi une pièce connectée (capteur en I2), le tuyau est libéré et l'ordre est donné de libérer le pliage en réinitialisant le relais de libération sur Q2 (Q2 = 0). Le processus de déblocage ne prend pas plus de 5 secondes. C'est le délai de libération. Si le tube n'est pas détecté dans ces 5 secondes, la validation du processus de pliage est annulée en réglant le relais de validation (Q2 = 1).

Si une pièce est reconnue défectueuse ou incomplète, cela est signalé par un témoin lumineux sur Q3. Via I3, l'erreur peut être acquittée et le

le palan est retiré. Cela libère le tuyau et le processus peut recommencer.

Avantages et fonctionnalités

Cette application peut être facilement étendue ; par exemple pour une indication supplémentaire. Moins de composants requis que la solution précédente.

Éclairage de vitrine basé sur LOGO!

(les modèles de contrôleur peuvent être utilisés :

6ED 1 052-1MD 00-0BA 7

6ED 1 052-1FB 00-0BA 6)

Exigences

Avec LOGO ! les marchandises présentées dans la vitrine doivent être automatiquement éclairées.

Dans ce cas, 4 groupes de sources lumineuses sont distingués. Un pour l'éclairage de jour, un pour l'éclairage supplémentaire le soir, un pour l'éclairage minimum la nuit et un pour

créer des points lumineux qui doivent éclairer séparément les objets placés.

Solution avec LOGO!

La vitrine doit être éclairée du lundi au vendredi de 8h00 à 22h00, le samedi de 8h00 à

24h00 et dimanche de 12h00 à 20h00. Pendant ces intervalles, à travers le relais temporisé

le groupe de sources lumineuses 1 sur Q1 est allumé. De plus, le soir, un groupe se connecte

sources lumineuses 2, lorsque le relais crépusculaire à l'entrée I1 est activé. En dehors de ce qui précède

intervalles de temps, le groupe de sources lumineuses 3 sur Q3 prend en charge l'éclairage minimum après l'activation du relais crépusculaire. Grâce à l'indicateur de déplacement en I4, les spots lumineux sont allumés ou éteints pendant toute la durée (groupe de sources lumineuses 4 en Q4).

À l'aide du bouton de test du I3, tous les groupes de sources lumineuses peuvent être allumés pendant 1 minute.

que, par exemple, pour vérifier leur fonctionnement ou pour les corriger.

Avantages et fonctionnalités

Les intervalles de temps définis peuvent être modifiés arbitrairement à tout moment.

Sélection facile d'autres combinaisons de sources lumineuses. Moins de composants sont requis qu'une solution traditionnelle.

Mise en place d'une sonnette d'alarme, par exemple dans une école, basée sur LOGO!

(les modèles de contrôleur peuvent être utilisés :

6ED 1 052-1MD 00-0BA 7

6ED 1 052-1FB 00-0BA 6)

Exigences

La cloche de l'école est contrôlée par LOGO !. La cloche doit sonner à certains moments pendant 2 secondes (début des cours, pauses, fin des cours).

Solution avec LOGO!

Grâce au LOGO! le relais temporisé règle les heures de début des cours, change

et la fin des cours. La cloche doit sonner du lundi au vendredi à 8h00, 9h45, 10h00,

12h45, 13h30 et 16h30. Cependant, le vendredi, les cours se terminent à 15h30. La temporisation d'enclenchement garantit que la sonnerie ne sonne que 2 secondes.

Avantages et fonctionnalités

Moins de composants sont requis qu'une solution traditionnelle. L'installation de signalisation en anneau peut être facilement étendue ; ex. débrancher la sonnette de l'école pendant les vacances.

Surveillance de parking basée sur LOGO!

(les modèles de contrôleur peuvent être utilisés :

6ED 1 052-1MD 00-0BA 7

6ED 1 052-1FB 00-0BA 6)

Exigences

Le parking dispose d'un certain nombre de places de stationnement, le feu d'entrée doit passer automatiquement du vert au rouge lorsque toutes les places sont occupées. Dès que les places se libèrent, l'entrée est à nouveau sécurisée en allumant le signal vert.

Solution avec LOGO!

Les véhicules d'entrée et de sortie sont comptés à l'aide de capteurs photo (sur I1 et I2) intégrés à LOGO! compteur. Lorsqu'un véhicule entre (I1), le compteur augmente de 1, et lorsqu'un véhicule sort (I2) il diminue à nouveau de 1. Via I2 et la fonction impulsion, le sens de comptage (avant / arrière) du compteur est réglé. Lorsque le paramètre réglé est atteint, le feu de circulation passe à Q1. La valeur du compteur et la sortie Q1 peuvent être remises à zéro au moyen d'un bouton-poussoir sur I3.

Avantages et fonctionnalités

La valeur actuelle du compteur peut être simplement affichée via l'écran. La valeur maximale du compteur peut être modifiée arbitrairement. L'application peut être facilement étendue ;

par exemple, interdire l'entrée lorsque les places de stationnement sont occupées, ou basculer entre deux

contre valeurs (les places de parking sont réservées aux salariés de l'entreprise).

Éclairage extérieur basé sur LOGO!

(les modèles de contrôleur peuvent être utilisés :

6ED 1 052-1MD 00-0BA 7

6ED 1 052-1FB 00-0BA 6)

Exigences

Avec LOGO ! il est nécessaire de contrôler l'éclairage extérieur du bâtiment. Dans le même temps, une distinction est faite entre l'éclairage principal et l'éclairage auxiliaire avec les modes manuel et automatique. La lumière principale est allumée en permanence pendant un intervalle de temps défini, tandis que la lumière auxiliaire, en revanche, n'est allumée que pendant un certain temps, lorsque l'alarme de mouvement est également déclenchée. En général, l'éclairage ne s'allume que lorsqu'on s'en approche.

Solution avec LOGO!

L'éclairage principal (sur Q1) est allumé en mode automatique uniquement de 6h00 à 24h00, si le relais crépusculaire sur I1 est également activé. L'éclairage d'appoint (sur Q2) est allumé au moyen de l'indicateur de mouvement sur I2 pendant 90 secondes (dans les intervalles de 6h00 à 8h00 et de 17h00 à 24h00). Via I4 (position de l'interrupteur - mode manuel), les feux principaux et auxiliaires sont allumés indépendamment du relais temporisé et du relais crépusculaire, par exemple, pour des tests.

Avantages et fonctionnalités

Économisez de l'énergie en associant un relais temporisé, une alarme de déplacement et un relais crépusculaire. Les intervalles de temps peuvent être réglés individuellement ; par exemple les jours de semaine et les week-ends ou à d'autres intervalles de temps. L'installation d'éclairage peut être facilement étendue ; par exemple, des indicateurs de position supplémentaires ou d'autres groupes d'éclairage pour différencier plus clairement les différentes gammes.

Contrôle des stores basé sur LOGO!

(les modèles de contrôleur peuvent être utilisés :

6ED 1 052-1MD 00-0BA 7

6ED 1 052-1FB 00-0BA 6)

Exigences

Avec LOGO ! il est nécessaire de faire fonctionner les stores d'un immeuble résidentiel. Le sélecteur permet de sélectionner le mode manuel ou le contrôle automatique. Les stores se ferment ou s'ouvrent automatiquement en fonction de l'heure, de l'obscurité et du jour de la semaine.

Solution avec LOGO!

Mode manuel:

Les stores peuvent être ouverts et fermés manuellement à l'aide des interrupteurs sur I2 (OUVERT) et I3 (FERMER). Une condition préalable à cela est que le sélecteur sur I6 ne soit pas en position "Automatique".

Mode automatique:

Aller à mode automatique le sélecteur (I6) doit être en position "Automatique". Lorsque le relais crépusculaire sur I1 est activé, les stores sont fermés pour la période de 18h00 à 7h00 et ils s'ouvrent en journée entre 7h00 et 18h00. Les fins de course en I4 et I5 permettent d'interroger si les stores sont ouverts ou fermés.

Avantages et fonctionnalités

Les temps peuvent être simplement adaptés aux conditions individuelles ; par exemple, un

temps personnels en semaine et en fin de semaine ou pendant les vacances.

Commande différente pour deux plages/situations via des sorties encore libres.

Économies d'énergie grâce à la combinaison d'un relais temporisé et d'un relais crépusculaire.

Éclairage intérieur et extérieur d'un immeuble résidentiel basé sur LOGO!

(les modèles de contrôleur peuvent être utilisés :

6ED 1 052-1MD 00-0BA 7

6ED 1 052-1FB 00-0BA 6)

Exigences

Avec LOGO ! il est nécessaire de contrôler l'éclairage extérieur et intérieur du logement

à la maison. Dans ce cas, en l'absence des propriétaires ou dans l'obscurité, l'approche des personnes doit être signalée. L'éclairage extérieur et intérieur est allumé via l'indicateur de mouvement et le contact d'alarme du système d'alarme.

Solution avec LOGO!

L'éclairage extérieur est divisé en trois zones (Q1, Q2, Q3). Chaque zone possède son propre détecteur de mouvement (sur I2, I3, I4). Si l'une de ces alarmes est déclenchée à un intervalle de temps spécifié, l'éclairage extérieur correspondant est allumé pendant 90 secondes. La plage de temps est définie via le LOGO! relais horaire (de 17h00 à 7h00). Grâce au relais crépusculaire sur I1, il est garanti que l'allumage ne se fait que dans l'obscurité.

Heures du jour. Un quatrième indicateur de mouvement est connecté à I5, qui, indépendamment de l'heure et de l'obscurité, allume les trois lumières externes pendant 90 secondes. Les lumières extérieures sont également allumées pendant 90 secondes via le contact d'alarme du réglage d'alarme sur I6.

De plus, après avoir éteint l'éclairage extérieur, l'éclairage intérieur s'allume pendant 90 secondes. L'éclairage intérieur s'allume immédiatement pendant 90 secondes via l'indicateur de déplacement sur I5 et le contact d'alarme.

Avantages et fonctionnalités

Économies d'énergie grâce à la combinaison de relais temporisés, de relais crépusculaires et de détecteurs de mouvement. Heures de réglage faciles à modifier ; par exemple, une plage de relais temporisée différente ou une durée d'éclairage différente. Moins de composants sont utilisés qu'une solution traditionnelle.

Contrôler un agitateur de lait et de crème basé sur LOGO!

(les modèles de contrôleur peuvent être utilisés :

6ED 1 052-1MD 00-0BA 7

6ED 1 052-1FB 00-0BA 6)

Exigences

Avec LOGO ! il est nécessaire de faire fonctionner un mélangeur de lait et de crème dans une ferme laitière. Le mode automatique ou le mode direct peuvent être sélectionnés avec le sélecteur de mode. Les défauts sont signalés par un voyant et une alarme sonore.

Solution avec LOGO!

Si le sélecteur de mode de fonctionnement est en position "Automatique" (I1), l'agitateur (en Q1) démarre immédiatement. Le mode automatique signifie que l'agitateur s'allume et s'éteint aux intervalles de temps spécifiés (15 secondes allumées, 10 secondes - pause). L'agitateur fonctionne à ces intervalles jusqu'à ce que le sélecteur de mode de fonctionnement soit déplacé sur la position 0. En mode de commande directe (I2 – position de commande directe), l'agitateur fonctionne sans tenir compte des intervalles de temps. Lorsque le disjoncteur-moteur (en I3) s'est déclenché, le voyant de défaut (Q2) et l'alarme sonore (Q3) sont activés. Les intervalles auxquels le signal sonore est émis sont réglés par l'impulsion de l'horloge à 3 secondes. Le signal sonore peut être interrompu avec le bouton reset sur I4. Si le défaut a été éliminé, le témoin d'avertissement et le signal sonore sont à nouveau réinitialisés. Avec le bouton "Surveillance alarme" sur I5, il est possible de contrôler à la fois le voyant et le signal sonore.

Avantages et fonctionnalités

Changement arbitraire des intervalles de mélange. Moins de composants requis que la solution précédente.

Éclairage de gymnase alimenté par LOGO!

(les modèles de contrôleur peuvent être utilisés :

6ED 1 052-1MD 00-0BA 7

6ED 1 052-1FB 00-0BA 6)

Exigences

Avec LOGO ! l'éclairage du gymnase et des vestiaires de l'école est contrôlé. Étant donné que diverses associations sportives ont également filmé le gymnase le soir, LOGO! un arrêt forcé est également mis en œuvre afin que le temps d'utilisation ne soit pas dépassé. Avec un interrupteur central, l'éclairage peut être allumé et éteint de manière totalement indépendante.

Solution avec LOGO!

L'éclairage du gymnase (sur Q1 et Q2) peut être allumé et éteint à l'aide du bouton-poussoir sur I1. L'éclairage des vestiaires s'allume et s'éteint via le bouton poussoir sur I2. L'arrêt forcé le soir est réalisé via un relais temporisé intégré. A 21h45, un signal sonore retentit pendant 5 secondes, indiquant aux usagers que le temps d'utilisation de la salle est expiré. Le gymnase est libéré et les lumières sont éteintes. À 22h00 dans le gymnase, le premier groupe d'éclairage (Q1) s'éteindra et à 22h15 - le deuxième groupe (Q2). Les lumières des vestiaires sont ensuite éteintes à 22h25. Ensuite, la lumière ne peut plus être allumée. La lumière peut être allumée et éteinte de manière totalement indépendante via l'interrupteur central (par exemple par le gestionnaire). La durée des vacances peut être délimitée manuellement par l'interrupteur de blocage sur I4.

Avantages et fonctionnalités

Facilité d'adaptation aux différents temps d'utilisation. Moins de composants sont nécessaires qu'avec une solution traditionnelle.

(les modèles de contrôleur peuvent être utilisés :

6ED 1 052-1MD 00-0BA 7

6ED 1 052-1FB 00-0BA 6)

Exigences

Avec LOGO ! une connexion de groupe de trois consommateurs identiques est réalisée.

Sur ces trois consommateurs, deux doivent toujours fonctionner. Pour garantir une usure uniforme, les trois consommateurs doivent être allumés et éteints alternativement. Chaque consommateur dispose d'une sortie de secours reliée à une alarme générale. Dès que le consommateur signale un dysfonctionnement, il s'éteint, et les deux autres consommateurs fonctionnent.

Solution avec LOGO!

Le processus de chargement uniforme des consommateurs est le suivant : d'abord, les consommateurs 1 et 2 (sur Q1 et Q2), puis les consommateurs 2 et 3 (sur Q2 et Q3), puis les consommateurs 1 et 3 (sur Q1 et Q3). Cette séquence se répète tout le temps (en commençant par Q1 et Q2). Les consommateurs travaillent à chaque fois pendant un temps déterminé (par exemple 3 secondes). Le démarrage du processus est réalisé avec un relais à auto-maintien inversé. L'unité démarre également elle-même après le rétablissement de la tension (état initial). Si le consommateur 1 est en panne, il est désactivé via l'entrée d'alarme I1 et le troisième consommateur est activé. Le défaut est signalé par une alarme générale en Q4. Si le défaut a été éliminé et que le bouton d'acquittement en I4 est enfoncé, alors LOGO! va dans l'état initial, et le processus recommence à partir de Q1 et Q2. Il en est de même pour les consommateurs 2 et 3 (message de défaut pour le consommateur 2 sur I2, message de défaut pour le consommateur 3 sur I3).

Avantages et fonctionnalités

Cette solution peut être utilisée pour tout consommateur. Les heures de travail des consommateurs peuvent être modifiées arbitrairement. Facile à étendre l'application; Par exemple, interrupteur principal pour allumer et éteindre les consommateurs. Moins de composants sont nécessaires qu'avec une solution conventionnelle.

Commande séquentielle d'une grande machine à souder à câble basée sur LOGO!

(les modèles de contrôleur peuvent être utilisés :

6ED1 052-1HB00-0BA6

6ED1 052-1MD00-0BA7)

Exigences

Le processus technologique sur les machines de soudage de câbles doit être strictement suivi.

La commande s'effectue uniquement via la pédale. En cas de dysfonctionnement, le cycle est immédiatement interrompu et doit être relancé.

Solution avec LOGO!

Le processus de soudage est lancé par la pédale sur I1. Toute mauvaise gestion et décalage horaire de la part de l'opérateur doivent être exclus. Lorsque vous appuyez sur la pédale, l'extrémité du câble est rentrée jusqu'à ce qu'elle s'arrête. L'interrupteur au pied doit être à nouveau enfoncé dans les 3 secondes pour serrer les extrémités des câbles (valve en Q2). Un intervalle de temps de 3 secondes est indiqué par un signal lumineux sur Q1. Si la pédale est enfoncée une deuxième fois dans les 3 secondes, le processus de soudage a lieu. Lorsque la pédale est à nouveau enfoncée, le câble est relâché et tiré plus loin (valve en Q3). Si 3 secondes sont dépassées après la première pression sur la pédale, la valve de serrage libère immédiatement le câble et il n'est pas soudé. Le cycle doit être recommencé.

Avantages et fonctionnalités

L'heure préréglée peut être ajustée à tout moment aux conditions actuelles. Un circuit qui a jusqu'à présent été mis en œuvre dans une conception à trois rangées et a pris beaucoup de place avec LOGO! résolu avec un gain de place et moins cher.

Commutateur d'étape, par exemple pour les fans basés sur LOGO!

(les modèles de contrôleur peuvent être utilisés :

6ED 1 052-1MD 00-0BA 7

6ED 1 052-1FB 00-0BA 6)

Exigences

Avec LOGO ! la commutation par étapes de quatre niveaux de puissance de ventilateur doit être réalisée.

Solution avec LOGO!

Avec le bouton-poussoir sur I1, le ventilateur démarre au niveau 1. A chaque pression sur le bouton-poussoir, le ventilateur passe à un niveau de puissance supérieur. Ceci est possible jusqu'à 4 fois (Q1, Q2, Q3 et Q4). Ce commutateur à 4 étapes a été mis en œuvre avec un compteur intégré. En fonction du nombre d'appuis sur le bouton I1, le contacteur correspondant est déverrouillé (I1 appuyé deux fois -> sortie Q2 active). Pour qu'un seul contacteur fonctionne, la commutation entre les différents contacteurs n'a lieu qu'après un bref délais attendre dans 2 secondes. En utilisant le bouton I2, le ventilateur peut être commuté étape par étape dans la direction opposée.

Avantages et fonctionnalités

Le nombre d'étapes de commutation peut être librement modifié (2, 3 ou 4 étapes).

L'interrupteur à gradins peut être facilement étendu, par exemple le ventilateur ne peut pas être éteint.

lentement si le bouton I2 est enfoncé longtemps. Vous pouvez simplement modifier le temps d'attente pour la commutation. Moins de composants requis que la solution précédente.

Contrôle séquentiel des chaudières de chauffage basé sur LOGO!

(les modèles de contrôleur peuvent être utilisés :

6ED 1 052-1MD 00-0BA 7

6ED 1 052-1FB 00-0BA 6)

Exigences

Avec LOGO ! il faut s'assurer que quatre chaudières à gaz ne peuvent pas être démarrées en même temps. La commande de la chaudière est déverrouillée au moyen du thermostat principal.

Solution avec LOGO!

Chacune des quatre chaudières a deux niveaux de puissance. Chaque étage de puissance est affecté à une sortie (Q1 à Q8). Le thermostat principal est connecté à I1. Ce thermostat permet de régler la température à laquelle les chaudières doivent être allumées ou éteintes. Si la température descend en dessous de 70 degrés. C, puis par I1 le premier étage de la puissance chaudière 1 (Q1) est démarré pour le chauffage. Après 5 minutes, le niveau de puissance 2 de la chaudière 1 (Q2) démarre. Jusqu'à ce que la température finale soit atteinte, l'étage de puissance suivant (Q3 à Q8) est activé pour le chauffage toutes les 5 minutes. En atteignant la température finale de 80 degrés. Les Scotles sont à nouveau éteints de manière séquentielle. Tout d'abord, les niveaux de puissance 1 et 2 de la chaudière 1, après 5 minutes - chaudière 2, etc. Après refroidissement, un nouveau démarrage a lieu à partir de Q1.

Avantages et fonctionnalités

Les temps peuvent être simplement ajustés à la puissance et au mode de fonctionnement. Changement / adaptation facile aux installations existantes. Moins de composants sont nécessaires qu'avec la solution précédente.

Contrôle de plusieurs paires de pompes avec contrôle et surveillance centralisés basés sur LOGO!

Exigences

LOGO! est utilisé comme interface esclave avec un système d'automatisation (AS) pour contrôler plusieurs paires de pompes. La commande et la surveillance centralisées dans la salle de commande servent d'interface principale avec le SIMATIC S7-200 AS avec le TD 200 connecté pour l'affichage des messages pour chaque paire de pompes.

Solution avec LOGO! (pour une paire de pompes)

LOGO! commande directement ou manuellement deux pompes via le bus d'interface AS.

La sortie Q1 est connectée au contact LOGO! pour la mise en marche de la pompe 1 et la sortie Q2 est le deuxième contact LOGO! pour la pompe 2.

Mode manuel / automatique :

L'interrupteur manuel/automatique est connecté en salle de commande au S7-200. Son état est transmis à LOGO! via le bus d'interface AS. (entrée AS-i Ia1). Si le mode automatique est activé, les pompes sont commandées en fonction du niveau atteint (voir description des niveaux). Si le commutateur est réglé sur le mode manuel, chaque pompe peut être allumée et éteinte à la fois depuis la salle de contrôle et directement sur site. Les états des commutateurs dans la salle de commande sont transmis aux esclaves via le bus d'interface AS et y sont lus comme Ia2 pour la pompe 1 et Ia3 pour la pompe 2. Les commutateurs sont directement connectés à LOGO! Commutateur pour la pompe 1 à I1 et pour la pompe 2 à I2.

Niveau 1:

L'interrupteur à flotteur pour le niveau 1 est connecté à I5. Si c'est le cas, les pompes fonctionnent à tour de rôle pendant 5 minutes chacune.

Niveau 2:

L'interrupteur à flotteur pour le niveau 2 est connecté à I6. Si c'est le cas, les deux pompes fonctionnent en même temps pendant 8 minutes avec une pause de 2 minutes.

Niveau 3:

L'interrupteur à flotteur pour le niveau 3 est connecté à I7. Si c'est le cas, les deux pompes fonctionnent en continu.

Indicateurs :

Des lampes d'indication de niveau sont connectées aux sorties Q3 et Q5 (Q3 pour le niveau 1, Q4 pour le niveau 2 et Q5 pour le niveau 3). Les voyants sur Q6 et Q7 indiquent si les pompes fonctionnent ou non.

Défauts:

Les défauts sont interrogés via les contacts NF du contact LOGO! correspondant. Le signal de retour passe par les entrées I3 et I4. Si un défaut survient alors que les pompes doivent fonctionner, le voyant correspondant sur Q6 ou Q7 clignote.

Messages de réponse :

Les messages de réponse sont envoyés au S7-200 (maître) via les sorties AS-i. L'information est renvoyée sur un défaut sur la pompe 1 (Qa1), un défaut sur la pompe 2 (Qa2) et le niveau 3 (Qa3).

Les messages de réponse peuvent ensuite être traités ultérieurement, par exemple en envoyant des textes de message au TD 200 ou pour faire clignoter une lampe dans la salle de contrôle.

Avantages et fonctionnalités

L'installation peut simplement être étendue en ajoutant des paires supplémentaires de pompes ou d'autres unités. En cas de panne du bus ou de panne de la commande centrale LOGO! continue de fonctionner et de contrôler les pompes. Il en résulte une fiabilité opérationnelle accrue. LOGO! en tant qu'interface esclave de l'AS, il fournit une intelligence de gestion locale décentralisée. Les pompes peuvent être actionnées manuellement (par exemple à des fins de test). Des capteurs et actionneurs standard peuvent être utilisés. Les temps de fonctionnement des pompes peuvent être facilement adaptés et modifiés. Moins de composants sont nécessaires qu'avec la solution précédente.

Dispositif de coupe, par exemple pour les fusibles basés sur LOGO!(les modèles de contrôleur peuvent être utilisés :

6ED1 052-1MD00-0BA7

6ED1 052-1FB00-0BA6)

Exigences

Avec LOGO ! un dispositif de coupe de cordons conducteurs de feu de charges pyrotechniques a été mis en oeuvre. Pour des raisons de sécurité, les fusibles retardateurs d'une longueur de 5 m doivent être coupés le plus rapidement possible en morceaux courts. Pour ce faire, le cordon doit être avancé d'une certaine distance jusqu'à la position de coupe. Lorsque le nombre de pièces défini est atteint, le processus s'arrête automatiquement.

Solution avec LOGO!

Le déplacement et la coupe du cordon fusible sont réalisés au moyen de vérins qui, une fois étendus, déplacent ou coupent le cordon. Une électrovanne est connectée à Q2, qui sert à déplacer les cylindres vers leur position d'origine. Pour démarrer, il faut appuyer sur le bouton de démarrage sur I1. Ensuite, l'électrovanne en Q2 est activée et les vérins reviennent à leur position de repos. Le message de retour que le vérin de transport est en position de repos est donné par un interrupteur inductif en I3. En cas de déclenchement, le cylindre de transport sur Q3 est activé. Ce cylindre s'étend et déplace l'ensemble du cordon. La quantité de mouvement est définie par la quantité de course du vérin lorsqu'il est étendu. Lorsque la position finale est atteinte, un interrupteur inductif sur I4 est activé pour indiquer l'état "Cylindre de transport sorti". Le cylindre en Q4 est maintenant actionné pour le processus de coupe. Il s'étend et coupe le fusible. Lorsqu'il atteint la position finale, il est signalé par un interrupteur inductif sur I5 "Cylindre de coupe sorti", puis Q3 et Q4 sont réinitialisés et le processus de coupe recommence. Avec le LOGO! compteur

le nombre de pièces peut être compté pour les processus de coupe individuels. A chaque coupe, le compteur augmente sa valeur de 1. Une fois le nombre de pièces défini (80) atteint, un nouveau cycle ne démarre pas. Ceci est indiqué par un témoin lumineux sur Q1. Pour démarrer un nouveau cycle et remettre à zéro le compteur, le bouton OFF sur I2 doit être appuyé pendant plus de 2,5 secondes. Si le bouton d'arrêt ou le bouton d'arrêt d'urgence sur I6 est enfoncé pendant le processus de coupe, ce processus est interrompu et un retour à la position de départ a lieu. L'état du compteur est maintenu et l'électrovanne en Q2 est désactivée.

Avantages et fonctionnalités

Le nombre maximum de produits peut être affiché et modifié simplement et rapidement.

mais. Le bouton d'arrêt pourrait facilement être doté de deux fonctions (interruption du processus et remise à zéro du compteur de produits).

Exigences

Dans la serre, l'irrigation des plantes doit être contrôlée avec LOGO!Il existe trois types de plantes. Dans le cas des plantes de type 1, il s'agit des algues de la piscine, dont le niveau d'eau doit être maintenu dans une certaine plage. Les plantes du deuxième type doivent être irriguées matin et soir pendant 3 minutes et les plantes du troisième type - tous les deux soirs pendant 2 minutes.

Suivi de la durée d'utilisation, par exemple dans une centrale solaire basée sur LOGO!

Exigences

Avec LOGO ! il faut veiller à ce que les consommateurs ne puissent être allumés que pendant un certain temps. Si le temps spécifié est dépassé, LOGO! déconnecte automatiquement les consommateurs. Ceci, par exemple, est très utile pour les centrales solaires, car dans ce cas

une décharge profonde des batteries est évitée.

Solution avec LOGO!

LOGO! contrôle la durée d'allumage des consommateurs connectés. Différentes heures peuvent être définies pour les consommateurs individuels. Une entrée est affectée à chaque sortie, c'est-à-dire que si l'interrupteur à l'entrée I1 est actionné, le consommateur à Q1 est immédiatement mis en marche. Pendant un intervalle de temps donné, le consommateur peut être allumé et éteint aussi souvent que nécessaire. Mais si l'intervalle d'activation est dépassé, alors LOGO! déconnecte automatiquement ce consommateur. Les autres entrées et sorties (I2, I3 et Q2, Q3) sont connectées entre elles de la même manière. La libération est terminée comme suit : Via le LOGO! le compteur est réglé sur la durée ON actuelle en envoyant chaque minute au compteur d'impulsions par le générateur d'impulsions d'horloge. De cette façon, le nombre de minutes écoulées peut être compté. La limite donnée

la valeur correspond à la durée maximale d'activation (par exemple 120 = 120 minutes pour Q1). Lorsque cette valeur de compteur est atteinte, le consommateur est déconnecté. Le consommateur reste bloqué jusqu'à ce que le relais temporisé reçoive un ordre de déblocage (par exemple tous les jours à 6h00).

Pour signaler que le temps d'activation maximal va bientôt expirer, une lampe de signalisation supplémentaire est connectée à la sortie Q4, qui commence à clignoter 15 minutes avant l'expiration du temps.

Avantages et fonctionnalités

Grâce à arrêt automatique les consommateurs sont assurés que les batteries sont protégées contre une décharge profonde. Moins de composants requis qu'une solution conventionnelle. Les heures de mise en marche peuvent être simplement modifiées et adaptées à une situation particulière. Le temps de libération peut être librement modifié pour chaque consommateur, par exemple une seule fois par semaine. De plus, grâce à un relais temporisé, le travail des consommateurs peut être limité à certains intervalles de temps.

Pédale intelligente, par exemple pour sélectionner

vitesses basées sur LOGO!

Exigences

Au poste de travail de la machine, à l'aide de la pédale, vous pouvez sélectionner

différentes vitesses de rotation du moteur ou éteindre la machine. LOGO! prend en charge cette gestion.

Solution avec LOGO!

L'interrupteur au pied de la machine a deux contacts qui sont connectés à LOGO! comme suit : Pédale « à moitié enfoncée » sur I1 et pédale « complètement enfoncée » sur I2. Pour un fonctionnement normal, la 1ère vitesse du moteur est suffisante, qui est démarrée par l'enclenchement de I1. La 1ère vitesse du moteur est activée avec un retard de 2 secondes via la sortie Q1. Si le flux de travail nécessite une vitesse plus élevée, la 2ème vitesse du moteur peut être sélectionnée en appuyant davantage sur I1. Deuxième vitesse

le moteur est également activé après une temporisation de 2 secondes via la sortie Q2. Si

activer à nouveau I1, la vitesse est à nouveau réduite. C'est-à-dire que chaque fois que vous allumez

I1, les 1ère et 2ème vitesses sont activées tour à tour (chaque fois avec un retard de 2 secondes).

dy). Si la machine fonctionne à une vitesse accrue, cela est indiqué par un voyant de signalisation en Q3. Pour arrêter la machine, la pédale doit être complètement enfoncée. Ensuite, la machine est éteinte via I2.

Avantages et fonctionnalités

Les temps de retard peuvent être simplement adaptés à une situation donnée. Moins de composants sont nécessaires qu'avec une solution conventionnelle. Changement / extension simple et rapide des fonctions sans composants supplémentaires.

Commande de plate-forme élévatrice LOGO!

(les modèles de contrôleur peuvent être utilisés :

6ED 1 052-1MD 00-0BA 7

6ED 1 052-1FB 00-0BA 6)

Exigences

Avec LOGO ! contrôle de la plate-forme élévatrice mis en œuvre. Pour surveiller la zone de mouvement de la plate-forme élévatrice, plusieurs capteurs connectés en parallèle (par exemple à ultrasons) sont installés.

Solution avec LOGO!

La plate-forme élévatrice peut être déplacée vers le haut ou vers le bas à l'aide de boutons. Pour ce faire, le bouton « Up » est connecté à I1 et le bouton « Down » à I3. La fin correspondante

la position est reconnue par le fin de course. Fin de course sur I2 - pour

la position haute de la plate-forme, le fin de course en I4 est pour la position basse.

Une fois la position finale atteinte, vous ne pouvez vous déplacer que dans la direction opposée. Le sens de déplacement se règle via les boutons sur I1 et I3. Avec le bouton d'arrêt sur le I7, la plate-forme peut être arrêtée. Des capteurs à ultrasons pour surveiller la zone de mouvement de la plate-forme sont connectés à I5. Si les capteurs détectent un obstacle, la plate-forme s'arrête. Cependant, il peut être déplacé manuellement si la touche de direction est enfoncée pendant plus de 2 secondes. Cependant, si le bouton d'arrêt d'urgence en I7 est enfoncé, la plate-forme s'arrête immédiatement et ne peut plus être déplacée avec les boutons de direction jusqu'à ce que le bouton d'arrêt d'urgence soit relâché. Pour mieux reconnaître que la plate-forme est en mouvement, le dispositif d'avertissement sur Q3 est activé. Si la plate-forme monte ou descend, le voyant sur Q3 clignote.

Avantages et fonctionnalités

Les temps de retard peuvent simplement être ajustés en fonction de la situation. L'installation peut être facilement étendue/modifiée sans composants supplémentaires.

Moins de composants sont nécessaires qu'avec une solution conventionnelle.

Imprégnation textile, commande de chauffage et de bande transporteuse basée sur LOGO!

Exigences

LOGO! utilisé dans l'imprégnation des textiles. Pour ce faire, des rouleaux de textiles sont déroulés, passés dans un bain d'imprégnation et séchés sur des convoyeurs à bande chauffés. Dans ce cas, LOGO! prend en charge le contrôle des bandes transporteuses d'imprégnation et de séchage.

Solution avec LOGO!

Le processus d'imprégnation est lancé automatiquement via le LOGO! relais temporisé. Chaque jour ouvrable à 03h00, les ventilateurs de Q1 sont démarrés en premier pour la ventilation. Après 15 minutes, la première bande chauffante sur Q2 démarre. Toutes les 5 minutes - le reste sur Q3, Q4 et Q5. Comme les rubans chauffants mettent beaucoup de temps à se réchauffer, ils démarrent d'abord et ce n'est qu'après 3,5 heures que le premier convoyeur pour le bain d'imprégnation est mis en marche. Les deuxième et troisième sur Q7 et Q8 - toutes les 5 minutes Lorsque tous les convoyeurs fonctionnent, les matières textiles sont passées dans le bain d'imprégnation à l'aide de bandes transporteuses puis séchées sur

bandes chauffantes. Si ce processus est terminé, les convoyeurs de chauffage et d'imprégnation peuvent être arrêtés immédiatement en appuyant sur le bouton sur I1. Les fans encore

travailler en plus pendant 1 heure.

Avantages et fonctionnalités

Avec LOGO ! garantit que les convoyeurs démarrent lentement et automatiquement, évitant ainsi un courant de démarrage trop important. Les convoyeurs démarrent et s'arrêtent de manière coordonnée. Grâce à l'interrupteur horaire intégré, les chauffe-ruban sont allumés pour se réchauffer avant même le début du travail. Les temps de retard peuvent être simplement modifiés. Moins de composants requis qu'une solution conventionnelle.

Contrôle du dispositif de chargement de trémie basé sur LOGO!

(les modèles de contrôleur peuvent être utilisés :

6ED 1 052-1MD 00-0BA 7

6ED 1 052-1FB 00-0BA 6)

Exigences

LOGO! utilisé pour contrôler et surveiller les dispositifs de chargement des trémies. Les bacs sont remplis de chaux ou de ciment par le tuyau de chargement du camion.

Solution avec LOGO!

Le processus de chargement ne peut être démarré que lorsque l'interrupteur de déverrouillage sur I1 est activé et que le tuyau de chargement est correctement connecté. Un contact Reed sur le raccord de remplissage signale si le tuyau de remplissage est correctement raccordé à la trémie. Ce signal est lu dans LOGO! via l'entrée I2. Ensuite, l'arrêt s'ouvre

vanne sur Q2. En même temps, le filtre d'échappement à Q1 est activé. Il doit

être inclus pendant tout le processus de remplissage. Maintenant, la chaux ou le ciment peuvent

pompé dans le bunker. Si la trémie est pleine, cela est signalé via le limiteur de niveau de remplissage sur I3. Un signal sonore informe l'opérateur qu'avant achèvement automatique le processus a encore 99 secondes à gauche. Pendant ce temps, la vanne du camion doit être fermée afin que le tuyau de remplissage soit encore vidé de son contenu. Le signal acoustique peut être coupé à l'avance à l'aide du bouton de confirmation sur I6. Ou il s'éteindra automatiquement après 25 secondes. Si le tuyau ne peut pas être vidé à temps, un remplissage d'urgence peut être effectué dans les 30 secondes via le bouton sur I5.

La surveillance de la surpression dans la trémie arrête également automatiquement le processus de remplissage, ce qui est indiqué par un voyant d'avertissement sur Q4.

Avantages et fonctionnalités

Cette application est standard, elle peut donc être facilement répliquée pour d'autres bacs. Moins d'espace requis que la solution précédente. Moins de composants requis qu'une solution conventionnelle.

Destruction des agents pathogènes par fumigation basée sur LOGO!

(les modèles de contrôleur peuvent être utilisés :

6ED 1 052-1MD 00-0BA 7

6ED 1 052-1FB 00-0BA 6)

Exigences

LOGO! utilisé dans les fermes avicoles pour le traitement des œufs destinés à l'élevage de poulets. Là LOGO ! prend en charge la fumigation (fumigation) des œufs de poule,

pour les libérer des agents pathogènes. Le gaz est formé dans la chambre à gaz à l'aide d'un dispositif de chauffage électrique, qui doit rester dans la chambre pendant un certain temps. Ensuite, il est à nouveau aspiré par le ventilateur.

Solution avec LOGO!

Un appui court sur le bouton I1 lance le processus de fumigation. Immédiatement introduit dans

action du générateur de gaz sur Q1. Avec une temporisation d'extinction, il s'éteint après

10 minutes. Le temps de fumigation dépend de la taille de la chambre. Maintenant, le gaz doit être dans la pièce pendant un certain temps pour pouvoir détruire les agents pathogènes. Au bout de 10 minutes, le ventilateur de Q2 se met en marche pour aspirer le gaz. Ventilateur

fonctionne également 10 minutes avant son arrêt avec un délai d'arrêt.

L'indicateur de mode de fonctionnement sur Q3 signale que le processus de fumigation est en cours.

Le processus peut être arrêté à tout moment en appuyant sur I1 pendant plus de 3 secondes. Les sorties Q1 à Q3 et tous les temporisateurs sont réinitialisés. Au moyen du bloc B11, il est garanti qu'en raison de l'arrêt, les sorties Q1 et Q2 ne peuvent pas être réglées arbitrairement.

Après chaque exécution et chaque interruption, le programme peut être redémarré via I1. Indépendamment du programme, le ventilateur peut être allumé et éteint séparément via I2. Pour cela, une fonction impulsionnelle a été utilisée.

Avantages et fonctionnalités

Les temps de fumigation et de ventilation peuvent être facilement adaptés à la taille respective de la chambre. Cela facilite l'utilisation du programme de commutation pour d'autres installations. Une simple affectation de deux fonctions au bouton I1 (marche et arrêt) est possible. Moins de composants sont nécessaires qu'avec une solution conventionnelle.