Bricolage réversible d'un moteur asynchrone monophasé

Avant de choisir un schéma de raccordement pour un moteur asynchrone monophasé, il est fondamental de savoir s'il faut inverser. Si pour ce travail pour vous il sera souvent nécessaire de changer le sens de rotation du rotor, puis il est judicieux d'organiser une inversion avec l'introduction d'un poussoir post. Si la rotation unilatérale vous suffit, le schéma le plus courant sans possibilité de basculer fera l'affaire. Mais que se passe-t-il si, après s'être connecté à travers elle, vous décidez que la direction doit encore être changée ?

Formulation du problème

Imaginez qu'un moteur monophasé asynchrone, déjà connecté avec l'introduction d'une capacité de démarrage-charge, ait d'abord une rotation de l'arbre dans le sens des aiguilles d'une montre, comme dans l'image ci-dessous.

Précisons les points fondamentaux :

- Le point A marque le début de l'enroulement de départ et le point B marque sa fin. Un fil de café est connecté à la borne A d'origine et un fil verdâtre à la borne finale.

- Le point C marque le début de l'enroulement de travail, et le point D marque sa fin. Un fil rougeâtre est connecté au premier contact et un fil bleu au dernier.

- Le sens de rotation du rotor est indiqué par des flèches.

Nous nous sommes donné la tâche d'inverser un moteur monophasé sans ouvrir son boîtier afin que le rotor se mette à tourner dans l'autre sens (dans cet exemple, contre le mouvement de l'aiguille de l'horloge). Il peut être résolu par 3 méthodes. Regardons-les de plus près.

Option 1 : reconnexion du bobinage de travail

Pour changer le sens de rotation du moteur, vous ne pouvez permuter que le début et la fin de l'enroulement de travail (inchangé), comme indiqué sur la figure. Vous pouvez penser que pour cela, vous devrez ouvrir le boîtier, retirer le bobinage et le tordre. Ce n'est pas nécessaire, car il suffit de travailler avec des contacts de l'extérieur :

- Il devrait y avoir quatre fils sortant du boîtier. 2 d'entre eux correspondent au début des enroulements de travail et de démarrage, et 2 à leurs extrémités. Déterminez quelle paire appartient uniquement à l'enroulement de travail.

- Vous verrez que deux bandes sont connectées à cette paire : phase et zéro. Avec le moteur éteint, inversez la phase en basculant la phase du contact d'enroulement initial au contact final, et zéro - du dernier au premier. Ou le contraire.

En conséquence, nous obtenons un diagramme où les points C et D changent de place entre eux. Maintenant, le rotor du moteur à induction va tourner dans l'autre sens.

COMMENT CHANGER LE SENS DE ROTATION DE L'ARBRE DANS UN MOTEUR MONOPHASÉ

Le moteur provient d'un hachoir à viande domestique. Le sens de déplacement ne nous convenait pas, nous avons dû le changer.Toutes les infos.

Comment inverser le sens de rotation d'un moteur asynchrone triphasé ?

Voyons comment changer simplement le sens de rotation d'un moteur triphasé dans le sens inverse.

Option 2 : rebrancher le bobinage de démarrage

La deuxième façon d'organiser l'inverse d'un moteur asynchrone 220 volts est d'intervertir le début et la fin de l'enroulement de démarrage. Cela se fait par analogie avec la première option :

- A partir des quatre fils sortant du boitier moteur, cherchez lequel d'entre eux correspond aux fils du bobinage de démarrage.

- Initialement, la fin B de l'enroulement de démarrage était connectée au début de l'enroulement de travail C et le début de A était connecté au condensateur de charge de démarrage. Vous pouvez inverser un moteur monophasé en connectant un condensateur à la borne B et le début de C avec le début de A.

Après les étapes décrites ci-dessus, nous obtenons un schéma, comme dans la figure ci-dessus : les points A et B ont changé de place, ce qui signifie que le rotor a commencé à tourner dans le sens opposé.

Option 3: changer l'enroulement de départ en enroulement de travail, et vice versa

Il est possible d'organiser l'inverse d'un moteur 220V monophasé des manières décrites ci-dessus, à condition que les branches des deux enroulements avec tous les débuts et les extrémités sortent du boîtier : A, B, C et D. Mais là sont souvent des moteurs dans lesquels le constructeur n'a volontairement laissé à l'extérieur que 3 contacts. Ce faisant, il a sécurisé l'appareil de divers "produits faits maison". Mais il y a toujours un moyen de s'en sortir.

La figure ci-dessus montre un schéma d'un tel moteur "à problème". Il n'a que trois fils qui sortent du boîtier. Ils sont marqués de couleurs marron, bleu et violet. Les lignes verte et rouge, correspondant à la fin B du démarrage et au début du C de l'enroulement de travail, sont interconnectées en interne. Nous ne pourrons pas y accéder sans démonter le moteur. Par conséquent, il n'est pas possible de modifier la rotation du rotor par l'une des deux premières options.

Dans ce cas, procédez comme suit :

- Retirez le condensateur de la borne initiale A ;

- Connectez-le à la borne D ;

- A partir des fils A et D, ainsi que des phases, des dérivations sont autorisées (vous pouvez l'inverser à l'aide d'une clé).

Jetez un oeil à l'image ci-dessus. Maintenant, si vous connectez une phase à la branche D, le rotor tourne dans un sens. Si le fil de phase est projeté sur la branche A, alors le sens de rotation peut être changé dans le sens opposé. L'inverse peut être fait en déconnectant et en connectant manuellement les fils. L'utilisation de la clé contribuera à faciliter le travail.

Important! La dernière version du schéma de raccordement réversible d'un moteur monophasé asynchrone est incorrecte. Il ne peut être utilisé que si les conditions suivantes sont remplies :

- La longueur des enroulements de démarrage et de travail est la même;

- leur domaine la Coupe transversale correspondent les uns aux autres ;

- Ces fils sont fabriqués à partir du même matériau.

Toutes ces quantités affectent la résistance. Il doit être constant pour les enroulements. Si soudainement la longueur ou l'épaisseur des fils diffèrent les uns des autres, alors après avoir organisé l'inverse, il s'avère que la résistance de l'enroulement de travail sera la même qu'avant avec celle de départ, et vice versa. Cela peut également être la raison pour laquelle le moteur ne pourra pas démarrer.

Attention! Même si la longueur, l'épaisseur et le matériau des enroulements sont les mêmes, le fonctionnement avec un sens de rotation modifié du rotor ne doit pas être prolongé. Ceci est lourd de surchauffe et de panne de moteur. Dans le même temps, l'efficacité laisse également beaucoup à désirer.

Il est facile d'inverser un moteur asynchrone 220V si les extrémités des enroulements sont retirées du boîtier vers l'extérieur. Il est plus difficile de l'organiser lorsqu'il n'y a que trois conclusions. La troisième méthode d'inversion que nous considérons ne convient que pour une connexion à court terme du moteur au réseau. Si le travail avec rotation inversée promet d'être à long terme, nous vous recommandons d'ouvrir le boîtier pour basculer en utilisant les méthodes décrites dans les options 1 et 2 : ceci est sans danger pour l'unité et l'efficacité est maintenue.

sis26.ru

Comment inverser le sens de rotation d'un moteur asynchrone monophasé

Riz. 1 Schéma de câblage pour moteur monophasé moteur asynchrone avec condensateur de démarrage.

Riz. 1 Schéma de câblage pour moteur monophasé moteur asynchrone avec condensateur de démarrage.

Prenons comme base le moteur asynchrone monophasé déjà connecté, avec le sens de rotation horaire (Fig. 1).

Figure 1

- les points A, B désignent classiquement le début et la fin de l'enroulement de départ ; pour plus de clarté, des fils marron et vert sont connectés à ces points, respectivement.

- les points C, B désignent conventionnellement le début et la fin de l'enroulement de travail ; pour plus de clarté, des fils rouge et bleu sont connectés à ces points, respectivement.

- les flèches indiquent le sens de rotation du rotor du moteur à induction

Changez le sens de rotation d'un moteur asynchrone monophasé dans le sens opposé - dans le sens inverse des aiguilles d'une montre. Pour ce faire, il suffit de reconnecter l'un des enroulements d'un moteur asynchrone monophasé - en fonctionnement ou en démarrage.

Numéro d'option 1

Nous changeons le sens de rotation d'un moteur asynchrone monophasé en reconnectant l'enroulement de travail.

Fig. 2 Avec cette connexion de l'enroulement de travail, par rapport à la Fig. 1, le moteur à induction monophasé tournera dans le sens opposé.

Fig. 2 Avec cette connexion de l'enroulement de travail, par rapport à la Fig. 1, le moteur à induction monophasé tournera dans le sens opposé.

Option numéro 2

On change le sens de rotation d'un moteur asynchrone monophasé en rebranchant l'enroulement de démarrage.

Fig. 3 Avec cette connexion de l'enroulement de démarrage, par rapport à la Fig. 1, le moteur à induction monophasé tournera dans le sens opposé.

Fig. 3 Avec cette connexion de l'enroulement de démarrage, par rapport à la Fig. 1, le moteur à induction monophasé tournera dans le sens opposé.

Note importante.

Cette méthode de changement du sens de rotation d'un moteur asynchrone monophasé n'est possible que si le moteur a des branches séparées de l'enroulement de démarrage et de travail.

Fig. 4 Avec cette connexion des enroulements du moteur, l'inversion est impossible.

En figue. 4 montre une version assez courante d'un moteur asynchrone monophasé, dans lequel les extrémités des enroulements B et C, les fils vert et rouge, respectivement, sont connectés à l'intérieur du boîtier. Un tel moteur a trois fils, au lieu de quatre comme sur la Fig. 4 fils marron, violet, bleu.

UPD 09/03/2014 Enfin, il a été possible de vérifier en pratique, une méthode pas très correcte, mais toujours utilisée, consistant à changer le sens de rotation d'un moteur asynchrone. Pour un moteur asynchrone monophasé, qui n'a que trois fils, il est possible de forcer le rotor à tourner dans le sens inverse, il suffit d'intervertir les enroulements de travail et de démarrage. Le principe d'une telle inclusion est illustré à la figure 5.

Riz. Inversion de moteur asynchrone non standard

Riz. Inversion de moteur asynchrone non standard

zival.ru

Comment réduire la vitesse d'un circuit de moteur électrique et description | ProElectrika.com

Le réglage de la vitesse du moteur électrique est souvent nécessaire à la fois pour la production et à des fins domestiques. Dans le premier cas, pour réduire ou augmenter la vitesse, des régulateurs de tension industriels sont utilisés - onduleur convertisseurs de fréquence... Et avec la question de savoir comment réguler la vitesse du moteur électrique à la maison, essayons de le comprendre plus en détail.

Il faut dire tout de suite que différents régulateurs de puissance doivent être utilisés pour différents types de machines électriques monophasées et triphasées. Celles. pour les machines asynchrones, l'utilisation de régulateurs à thyristors, qui sont les principaux pour changer la rotation des moteurs collecteurs, est inacceptable.

La meilleure façon réduisez la vitesse de votre appareil - non pas en ajustant la vitesse du moteur lui-même, mais au moyen d'une boîte de vitesses ou d'un entraînement par courroie. Dans le même temps, la chose la plus importante sera préservée - la puissance de l'appareil.

Un peu de théorie sur le dispositif et le domaine d'application des moteurs collecteurs

Les moteurs électriques de ce type peuvent être permanents ou courant alternatif, à excitation série, parallèle ou mixte (pour le courant alternatif, seuls les deux premiers types d'excitation sont utilisés).

Le moteur du collecteur se compose d'un rotor, d'un stator, d'un collecteur et de balais. Le courant dans le circuit, traversant les enroulements du stator et du rotor, connectés d'une certaine manière, crée un champ magnétique qui fait tourner ces derniers. La tension est transférée au rotor au moyen de balais constitués d'un matériau électriquement conducteur souple, le plus souvent du graphite ou un mélange cuivre-graphite. Si vous changez la direction du courant dans le rotor ou le stator, l'arbre commencera à tourner dans l'autre sens, et cela se fait toujours avec les fils du rotor afin que les noyaux ne se re-magnétisent pas.

Si la connexion du rotor et du stator est modifiée en même temps, l'inversion ne se produira pas. Il existe aussi des moteurs à collecteur triphasé, mais c'est une toute autre histoire.

Moteurs à courant continu à excitation parallèle

Enroulement d'excitation (stator) dans un moteur avec excitation parallèle se compose d'un grand nombre de spires d'un fil mince et est connecté parallèlement au rotor, dont la résistance d'enroulement est bien moindre. Par conséquent, pour réduire le courant lors du démarrage des moteurs électriques d'une puissance supérieure à 1 kW, un rhéostat de démarrage est inclus dans le circuit du rotor. Avec un tel schéma de commutation, le contrôle de la vitesse du moteur électrique est effectué en modifiant le courant uniquement dans le circuit du stator, car la méthode d'abaissement de la tension aux bornes est peu économique et nécessite l'utilisation d'un régulateur de forte puissance.

Si la charge est faible, alors en cas de rupture accidentelle de l'enroulement du stator lors de l'utilisation d'un tel schéma, la vitesse dépassera le maximum autorisé et le moteur électrique peut "se déchaîner"

Moteurs à courant continu à excitation série

L'enroulement d'excitation d'un tel moteur électrique n'a pas grand nombre tours d'un fil épais, et lorsqu'il est connecté séquentiellement au circuit d'induit, le courant dans tout le circuit sera le même. Les moteurs électriques de ce type sont plus durables en cas de surcharge et se retrouvent donc le plus souvent dans les appareils électroménagers.

Réglage de la vitesse du moteur électrique courant continu avec un bobinage statorique connecté en série peut se faire de deux manières :

- Connexion en parallèle au stator d'un dispositif de réglage qui modifie le flux magnétique. Cependant, cette méthode est assez difficile à mettre en œuvre et n'est pas utilisée dans les appareils ménagers.

- Régulation (réduction) des tours par réduction de la tension. Cette méthode est utilisée dans presque tous les appareils électriques - appareils ménagers, instrument, etc.

Moteurs à collecteur AC

Ces moteurs monophasés ont un rendement inférieur à celui des moteurs à courant continu, mais en raison de la facilité de fabrication et des circuits de commande, ils ont trouvé le plus large application v appareils ménagers et des outils électriques. Ils peuvent être qualifiés d'« universels », car ils sont capables de fonctionner aussi bien en courant alternatif qu'en courant continu. Cela est dû au fait que lorsque la tension alternative est activée, la direction du champ magnétique et du courant change en même temps dans le stator et le rotor, sans provoquer de changement dans le sens de rotation. L'inversion de tels dispositifs s'effectue en inversant la polarité des extrémités du rotor.

Pour améliorer les performances des moteurs à collecteur AC (industriels) puissants, des pôles supplémentaires et des enroulements de compensation sont utilisés. Il n'y a pas de tels dispositifs dans les moteurs des appareils ménagers.

Régulateurs de vitesse de moteur électrique

Les circuits permettant de modifier la vitesse de rotation des moteurs électriques sont dans la plupart des cas construits sur des régulateurs à thyristors, en raison de leur simplicité et de leur fiabilité.

Le principe de fonctionnement du circuit présenté est le suivant : le condensateur C1 est chargé à la tension de claquage du dinistor D1 à travers la résistance variable R2, le dinistor perce et ouvre le triac D2, qui contrôle la charge. La tension aux bornes de la charge dépend de la fréquence d'ouverture D2, qui à son tour dépend de la position du curseur de résistance variable. Ce schéma pas fourni de commentaires, c'est-à-dire lorsque la charge change, les révolutions changeront également et elles devront être ajustées. Le même schéma est utilisé pour contrôler le chiffre d'affaires des aspirateurs ménagers importés.

Voici comment fonctionne un bon régulateur de moteur :

La modification de la vitesse de rotation de l'arbre du moteur dans une machine à laver, par exemple, se produit avec l'utilisation de la rétroaction d'un tachymètre. Par conséquent, ses révolutions sont constantes quelle que soit la charge.

proelectrika.com

Contrôle de vitesse des moteurs monophasés

Les moteurs asynchrones monophasés sont alimentés par un réseau conventionnel de tension alternative de 220 V.

La conception la plus courante de ces moteurs contient deux (ou plus) enroulements - de travail et de déphasage. Celui de travail est alimenté directement et l'autre est alimenté par un condensateur, qui décale la phase de 90 degrés, ce qui crée un champ magnétique tournant. Par conséquent, ces moteurs sont également appelés moteurs biphasés ou à condensateur.

Il est nécessaire de réguler la vitesse de rotation de tels moteurs, par exemple, pour :

- changements dans le débit d'air dans le système de ventilation

- régulation des performances de la pompe

- changements dans la vitesse des pièces en mouvement, par exemple dans les machines-outils, les convoyeurs

Dans les systèmes de ventilation, cela permet d'économiser de l'énergie, de réduire le niveau de bruit acoustique de l'installation et de définir les performances requises.

Méthodes de régulation

Envisager méthodes mécaniques nous ne changerons pas la vitesse de rotation, par exemple, les réducteurs, les accouplements, les transmissions à engrenages. Aussi, nous n'aborderons pas la méthode de changement du nombre de pôles d'enroulement.

Envisagez des méthodes avec des paramètres électriques changeants :

- changement de tension d'alimentation du moteur

- changer la fréquence de la tension d'alimentation

Régulation de tension

Le contrôle de la vitesse de cette manière est associé à un changement dans ce que l'on appelle le glissement du moteur - la différence entre la vitesse de rotation du champ magnétique créé par le stator fixe du moteur et son rotor mobile:

n1 - vitesse de rotation du champ magnétique

n2 - vitesse du rotor

Dans ce cas, une énergie de glissement est nécessairement libérée - à cause de laquelle les enroulements du moteur s'échauffent davantage.

Cette méthode a une petite plage de régulation, environ 2: 1, et peut également être effectuée uniquement vers le bas - c'est-à-dire en réduisant la tension d'alimentation.

Lors de cette régulation de vitesse, il est nécessaire d'installer des moteurs surdimensionnés.

Mais malgré cela, cette méthode est utilisée assez souvent pour les moteurs de faible puissance avec une charge de ventilateur.

En pratique, différents circuits régulateurs sont utilisés pour cela.

Régulation de tension d'autotransformateur

Un autotransformateur est un transformateur classique, mais à un seul enroulement et avec des prises sur une partie des spires. Dans ce cas, il n'y a pas d'isolement galvanique du réseau, mais dans ce cas, il n'est pas nécessaire, par conséquent, des économies sont obtenues en raison de l'absence d'enroulement secondaire.

Le schéma montre un autotransformateur T1, un interrupteur SW1, auquel viennent des prises de tensions différentes, et un moteur M1.

La régulation est obtenue par étapes, généralement pas plus de 5 étapes de régulation sont utilisées.

Les avantages de ce schéma :

Les avantages de ce schéma :

- forme d'onde de tension de sortie non déformée (onde sinusoïdale pure)

- bonne capacité de surcharge du transformateur

Défauts:

Défauts:

- grande masse et dimensions du transformateur (en fonction de la puissance du moteur de charge)

- tous les inconvénients inhérents à la régulation de tension

Régulateur de régime moteur à thyristor

Dans ce circuit, des clés sont utilisées - deux thyristors connectés en anti-parallèle (tension alternative, de sorte que chaque thyristor passe sa propre demi-onde de tension) ou un triac.

Le circuit de commande régule le moment d'ouverture et de fermeture des thyristors par rapport à la transition de phase par zéro, respectivement, une pièce est "coupée" au début ou, moins souvent, à la fin de l'onde de tension.

Cela modifie la tension efficace.

Ce circuit est largement utilisé pour réguler la charge active - lampes à incandescence et toutes sortes d'appareils de chauffage (appelés gradateurs).

Un autre moyen de régulation consiste à sauter des demi-périodes de l'onde de tension, mais à une fréquence de 50 Hz dans le réseau, cela sera perceptible pour le moteur - bruit et à-coups pendant le fonctionnement.

Pour contrôler les moteurs, les régulateurs sont modifiés en raison des caractéristiques de la charge inductive :

- installer des circuits de protection LRC pour protéger l'interrupteur d'alimentation (condensateurs, résistances, selfs)

- ajouter un condensateur à la sortie pour corriger la forme d'onde de tension

- limiter la puissance minimale de régulation de tension - pour un démarrage moteur garanti

- utiliser des thyristors avec un courant plusieurs fois supérieur au courant d'un moteur électrique

Avantages des régulateurs à thyristors :

Avantages des régulateurs à thyristors :

- à bas prix

- poids et dimensions légers

Défauts:

Défauts:

- peut être utilisé pour les moteurs de faible puissance

- pendant le fonctionnement, du bruit, des craquements, des à-coups du moteur sont possibles

- lors de l'utilisation de triacs, une tension constante est appliquée au moteur

- tous les inconvénients de la régulation de tension

Il convient de noter que dans la plupart des climatiseurs modernes, les moyennes et haut niveau la vitesse du ventilateur est ainsi contrôlée.

Régulateur de tension à transistor

Comme l'appelle le fabricant lui-même - un autotransformateur électronique ou un régulateur PWM.

La tension est modifiée selon le principe PWM (modulation de largeur d'impulsion) et dans l'étage de sortie, des transistors sont utilisés - à effet de champ ou bipolaires avec une grille isolée (IGBT).

Les transistors de sortie sont commutés à une fréquence élevée (environ 50 kHz), si en même temps modifiez la largeur des impulsions et des pauses entre elles, la tension résultante aux bornes de la charge changera également. Plus l'impulsion est courte et plus la pause entre elles est longue, plus la tension résultante et la puissance absorbée sont faibles.

Pour un moteur, à une fréquence de plusieurs dizaines de kHz, une variation de la largeur d'impulsion équivaut à une variation de tension.

L'étage de sortie est le même que celui d'un convertisseur de fréquence, uniquement pour une phase - un redresseur à diodes et deux transistors au lieu de six, et le circuit de commande modifie la tension de sortie.

Avantages d'un autotransformateur électronique :

Avantages d'un autotransformateur électronique :

- Petites dimensions et poids de l'appareil

- À bas prix

- Forme d'onde de courant de sortie pure et non déformée

- Pas de bourdonnement à bas régime

- Contrôle du signal 0-10 volts

- La distance entre l'appareil et le moteur n'est pas supérieure à 5 mètres (cet inconvénient est éliminé lors de l'utilisation télécommande)

- Tous les inconvénients de la régulation de tension

Régulation de fréquence

Plus récemment (il y a 10 ans), il y avait un nombre limité de contrôleurs de fréquence pour la vitesse du moteur sur le marché, et ils étaient assez chers. La raison - il n'y avait pas de transistors et de modules haute tension bon marché.

Mais les développements dans le domaine de l'électronique à semi-conducteurs ont mis sur le marché des modules de puissance IGBT. En conséquence - l'apparition massive sur le marché des climatiseurs à onduleur, des onduleurs de soudage, des convertisseurs de fréquence.

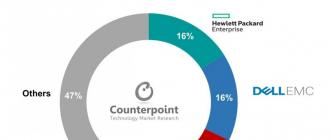

À l'heure actuelle, la conversion de fréquence est le principal moyen de réguler la puissance, les performances, la vitesse de tous les appareils et mécanismes dans lesquels un moteur électrique est l'entraînement.

Cependant, les convertisseurs de fréquence sont conçus pour contrôler les moteurs électriques triphasés.

Les moteurs monophasés peuvent être commandés :

- onduleurs monophasés spécialisés

- onduleurs triphasés avec exclusion de condensateur

Convertisseurs pour moteurs monophasés

Actuellement, un seul fabricant prétend production en série onduleur spécialisé pour moteurs à condensateur - INVERTEK DRIVES.

C'est le modèle Optidrive E2

Pour un démarrage et un fonctionnement stables du moteur, des algorithmes spéciaux sont utilisés.

Dans le même temps, un réglage de fréquence est également possible vers le haut, mais dans une plage de fréquences limitée, cela est empêché par un condensateur installé dans le circuit d'enroulement déphaseur, car sa résistance dépend directement de la fréquence du courant:

f - fréquence actuelle

- capacité du condensateur

L'étage de sortie utilise un circuit en pont avec quatre transistors IGBT de sortie :

Optidrive E2 vous permet de contrôler le moteur sans exclure le circuit du condensateur, c'est-à-dire sans modifier la conception du moteur - dans certains modèles, il est assez difficile de le faire.

Avantages d'un convertisseur de fréquence spécialisé :

Avantages d'un convertisseur de fréquence spécialisé :

- contrôle moteur intelligent

- performances stables du moteur

- énormes capacités des onduleurs modernes :

- la capacité de contrôler le fonctionnement du moteur pour maintenir certaines caractéristiques (pression d'eau, débit d'air, vitesse sous charge variable)

- nombreuses protections (du moteur et de l'appareil lui-même)

- entrées de capteurs (numériques et analogiques)

- diverses sorties

- interface de communication (pour le contrôle, la surveillance)

- vitesses prédéfinies

- Contrôleur PID

Inconvénients de l'utilisation d'un onduleur monophasé :

Inconvénients de l'utilisation d'un onduleur monophasé :

- contrôle de fréquence limité

- prix élevé

L'utilisation du PE pour les moteurs triphasés

Un convertisseur de fréquence standard a une tension triphasée à la sortie. Lorsqu'un moteur monophasé y est connecté, un condensateur en est retiré et connecté selon le schéma ci-dessous :

La disposition géométrique des enroulements les uns par rapport aux autres dans le stator d'un moteur à induction est de 90° :

Le déphasage de la tension triphasée est de -120 °, en conséquence, le champ magnétique ne sera pas circulaire, mais pulsatoire, et son niveau sera inférieur à celui d'une alimentation avec un décalage de 90 °.

Dans certains moteurs à condensateur, l'enroulement supplémentaire est réalisé avec un fil plus fin et, par conséquent, a une résistance plus élevée.

En cas de fonctionnement sans condensateur, cela se traduira par :

- échauffement plus important du bobinage (la durée de vie est réduite, des courts-circuits et des courts-circuits inter-spires sont possibles)

- différents courants dans les enroulements

De nombreux onduleurs ont une protection contre l'asymétrie des courants dans les enroulements, s'il est impossible de désactiver cette fonction dans l'appareil, il sera impossible de travailler selon ce schéma.

Avantages :

Avantages :

- coût inférieur par rapport aux onduleurs spécialisés

- grand choix par capacité et fabricants

- plage de régulation de fréquence plus large

- tous les avantages de l'onduleur (entrées/sorties, algorithmes de travail intelligents, interfaces de communication)

Inconvénients de la méthode :

Inconvénients de la méthode :

- la nécessité d'une sélection préalable de l'onduleur et du moteur pour un fonctionnement conjoint

- couple pulsé et réduit

- augmentation du chauffage

- aucune garantie en cas de panne, t. à. les onduleurs triphasés ne sont pas conçus pour fonctionner avec des moteurs monophasés

masterxoloda.ru

Méthodes de régulation de la vitesse d'un moteur asynchrone

Les moteurs à courant alternatif asynchrones sont les moteurs électriques les plus largement utilisés dans absolument tous les domaines d'activité. Leurs avantages sont la simplicité structurelle et le bas prix. Dans ce cas, la régulation de la vitesse du moteur asynchrone n'est pas négligeable. Méthodes existantes indiqué ci-dessous.

Selon le schéma structurel, la vitesse du moteur électrique peut être contrôlée dans deux directions, c'est-à-dire en modifiant les valeurs :

- la vitesse du champ électromagnétique du stator ;

- patinage du moteur.

La première option de correction, utilisée pour les modèles avec rotor à cage d'écureuil, s'effectue en changeant :

- la fréquence,

- nombre de paires de pôles,

- Tension.

La deuxième option, utilisée pour la modification avec un rotor de phase, est basée sur :

- changement de tension d'alimentation;

- connecter un élément de résistance au circuit du rotor ;

- utilisation d'une cascade de vannes ;

- application de la double alimentation.

En raison du développement de la technologie de conversion de puissance, toutes sortes de variateurs de fréquence sont actuellement fabriqués à grande échelle, ce qui a déterminé l'utilisation active d'un variateur de fréquence. Considérons les méthodes les plus courantes.

Régulation de fréquence

Il y a à peine dix ans, il y avait un petit nombre de contrôleurs de vitesse ED dans le réseau commercial. La raison en était que les transistors et les modules haute tension de puissance bon marché n'étaient pas encore produits.

Aujourd'hui, la conversion de fréquence est le moyen le plus courant de contrôler la vitesse des moteurs. Les convertisseurs de fréquence triphasés sont conçus pour contrôler les moteurs électriques triphasés.

Les moteurs monophasés sont commandés par :

- convertisseurs de fréquence monophasés spéciaux;

- Convertisseurs de fréquence triphasés avec élimination des condensateurs.

Circuits de contrôle de vitesse de moteur asynchrone

Pour les moteurs d'usage quotidien, vous pouvez facilement effectuer les calculs nécessaires et assembler l'appareil sur un microcircuit à semi-conducteur de vos propres mains. Un exemple de circuit de régulateur de moteur est illustré ci-dessous. Un tel schéma vous permet de contrôler les paramètres du système d'entraînement, les coûts de maintenance et de réduire de moitié la consommation d'électricité.

Le schéma de principe du régulateur de vitesse de rotation ED pour les besoins quotidiens est grandement simplifié si un dit triac est utilisé.

La vitesse de rotation du moteur électrique est régulée à l'aide d'un potentiomètre qui détermine la phase du signal d'impulsion d'entrée qui ouvre le triac. L'image montre que deux thyristors connectés en anti-parallèle servent de clés. Le variateur de vitesse à thyristors ED 220 V est souvent utilisé pour réguler des charges telles que des variateurs, des ventilateurs et des équipements de chauffage. Les indicateurs techniques et l'efficacité de l'équipement de propulsion dépendent de la vitesse de rotation du moteur électrique asynchrone.

Conclusion

Le marché technique propose aujourd'hui un large assortiment de régulateurs et de convertisseurs de fréquence pour moteurs asynchrones à courant alternatif.

Le contrôle de la méthode de variation de fréquence pour le moment est le moyen le plus optimal, car il vous permet de réguler en douceur la vitesse de l'EM asynchrone dans la plage la plus large, sans pertes importantes et en réduisant les capacités de surcharge.

Néanmoins, sur la base du calcul, vous pouvez assembler indépendamment un simple et appareil efficace avec régulation de la vitesse de rotation des moteurs électriques monophasés à l'aide de thyristors.

electricdoma.ru

Parmi le grand nombre de types de moteurs à courant alternatif utilisés dans l'électrotechnique moderne, le plus répandu, le plus pratique et le plus économique est le moteur à champ magnétique tournant, basé sur l'utilisation d'un courant triphasé.

Pour comprendre l'idée de base derrière la conception de ces moteurs, revenons à nouveau à l'expérience décrite dans la Fig. 264. On y a vu qu'un anneau métallique, placé dans un champ magnétique tournant, entre en rotation dans le même sens que celui où le champ tourne. La raison de cette rotation est le fait que lorsque le champ tourne, le flux magnétique à travers l'anneau change et des courants sont induits dans l'anneau, sur lequel le champ agit avec les forces qui nous sont déjà familières et qui créent un couple.

En présence d'un courant triphasé, c'est-à-dire un système de trois courants déphasés les uns par rapport aux autres de (un tiers de période), il est très facile d'obtenir un champ magnétique tournant sans rotation mécanique de l'aimant et sans aucun appareils supplémentaires... Riz. 351, mais montre comment cela est fait. Nous avons ici trois bobines posées sur des noyaux de fer, situées les unes par rapport aux autres à un angle de 120°. À travers chacune de ces bobines, l'un des courants du système circule, constituant un courant triphasé. Des champs magnétiques sont générés dans les bobines, dont les directions sont indiquées par des flèches. L'induction magnétique de chacun de ces champs évolue dans le temps selon la même loi sinusoïdale que le courant correspondant (fig. 351, b). Ainsi, le champ magnétique dans l'espace entre les bobines est le résultat de la superposition de trois champs magnétiques alternatifs, qui, d'une part, sont dirigés à un angle de 120 ° l'un par rapport à l'autre, et d'autre part, sont déphasé par. La valeur instantanée de l'induction magnétique résultante est la somme vectorielle des trois champs composants à un instant donné :

![]() .

.

Si nous commençons maintenant à rechercher comment l'induction magnétique résultante change au fil du temps, le calcul montre qu'en valeur absolue l'induction magnétique du champ résultant ne change pas (reste constante), mais la direction du vecteur tourne uniformément, décrivant un révolution complète pendant une période en cours.

Riz. 351. Obtention d'un champ magnétique tournant en ajoutant trois champs sinusoïdaux orientés à un angle de 120 ° l'un par rapport à l'autre et déphasés par : a) l'emplacement des bobines qui créent un champ tournant ; b) un graphique des changements de l'induction de champ au cours du temps ; c) l'induction résultante est constante en valeur absolue et pendant une période tourne sur un cercle

Sans entrer dans les détails du calcul, expliquons comment l'addition des trois champs donne un champ tournant constant en valeur absolue. En figue. 351, b, les flèches marquent les valeurs de l'induction magnétique des trois champs au moment où, au moment où, et au moment où, et sur la Fig. 351, dans l'addition selon la règle du parallélogramme des inductions magnétiques et dans ces trois moments, et les directions des flèches et, et, et correspondent à la Fig. 351, a. Nous voyons que l'induction magnétique résultante a le même module aux trois moments indiqués, mais sa direction tourne pour chaque tiers de la période d'un tiers du cercle.

Si un anneau métallique (ou, mieux encore, une bobine) est placé dans un tel champ tournant, des courants y seront induits de la même manière que si l'anneau (bobine) tournait dans un champ stationnaire. L'interaction du champ magnétique avec ces courants crée les forces qui font tourner l'anneau (bobine). C'est l'idée principale d'un moteur triphasé à champ tournant, mis en œuvre pour la première fois par M.O.Dolivo-Dobrovolsky.

La conception d'un tel moteur ressort clairement de la Fig. 352. Sa partie fixe - le stator - est un cylindre assemblé en tôle d'acier, sur la surface intérieure duquel se trouvent des rainures parallèles à l'axe du cylindre. Des fils sont posés dans ces rainures, qui sont reliées les unes aux autres le long des côtés d'extrémité du stator de sorte qu'elles forment trois bobines tournées les unes par rapport aux autres de 120 °, qui ont été discutées dans le paragraphe précédent. Les débuts de ces bobines 1, 2, 3 et leurs extrémités 1 ", 2", 3 " sont attachés à six pinces situées sur un écran monté sur le banc de la machine. L'emplacement des pinces est illustré à la Fig. 353.

Riz. 352. Moteur à courant alternatif triphasé démonté : 1 - stator, 2 - rotor, 3 - plaques d'appui, 4 - ventilateurs, 5 - trous de ventilation

Riz. 353. Disposition des pinces sur le bouclier moteur

À l'intérieur du stator se trouve une partie rotative du moteur - son rotor. Il est également recruté parmi feuilles simples cylindre en acier, monté sur un arbre, avec lequel il peut tourner dans des paliers situés dans les boucliers latéraux (couvercles) du moteur. Sur les bords de ce cylindre se trouvent des aubes de ventilation qui, lorsque le rotor tourne, créent un fort jet d'air dans le moteur, ce qui le refroidit. Sur la surface cylindrique du rotor, dans des rainures parallèles à son axe, se trouve une rangée de fils reliés par des anneaux aux extrémités du cylindre. Un tel rotor, représenté séparément sur la Fig. 354, est dit « court-circuité » (parfois appelé « roue d'écureuil »). Il entre en rotation lorsqu'un champ magnétique tournant est généré dans l'espace à l'intérieur du stator.

Riz. 354. Rotor à cage d'écureuil d'un moteur triphasé

Le champ tournant est créé par un système triphasé de courants fournis aux enroulements du stator, qui peuvent être interconnectés soit par une étoile (Fig. 355) soit par un triangle (Fig. 356). Dans le premier cas (§ 170), la tension sur chaque enroulement est une fois inférieure à la tension de ligne du réseau, et dans le second elle lui est égale. Si, par exemple, la tension entre chaque paire de fils réseau triphasé(tension de ligne) est de 220 V, alors lorsque les enroulements sont connectés avec un triangle, chacun d'eux est sous une tension de 220 V, et s'ils sont connectés par une étoile, alors chaque enroulement est sous une tension de 127 V.

Riz. 355. Mise en marche des enroulements du stator par une étoile : a) circuit de mise en marche du moteur ; b) connexion des pinces sur le blindage. Les clips 1 ", 2", 3 " sont connectés " brièvement " par des bus métalliques; les fils d'un réseau triphasé sont connectés aux pinces 1, 2, 3

Riz. 356. Mise en marche des enroulements du stator avec un triangle : a) circuit de mise en marche du moteur ; b) connexion des pinces sur le blindage. Les clips 1 et 3 ", 2 et 1", 3 et 2 " sont connectés par des bus métalliques; les fils d'un réseau triphasé sont connectés aux bornes 1, 2, 3

Ainsi, si les enroulements du moteur sont conçus pour une tension de 127 V, alors le moteur peut fonctionner avec une puissance normale à la fois à partir d'un réseau 220 V lorsque ses enroulements sont connectés en étoile, et à partir d'un réseau 127 V lorsque ses enroulements sont connectés avec un triangle. Ainsi, la plaque fixée au châssis de chaque moteur indique les deux tensions secteur auxquelles ce moteur peut fonctionner, par exemple 127/220 V ou 220/380 V. Lorsqu'il est connecté à un réseau avec une tension de ligne inférieure, les enroulements du moteur sont connecté avec un triangle, et lorsqu'il est alimenté par des réseaux avec une tension plus élevée sont connectés par une étoile.

Le couple du moteur est créé par les forces d'interaction du champ magnétique et des courants induits par celui-ci dans le rotor, et la force de ces courants (ou la fem correspondante) est déterminée par la fréquence relative de rotation du champ avec par rapport au rotor, qui lui-même tourne dans le même sens que le champ. Par conséquent, si le rotor tournait à la même fréquence que le champ, alors il n'y aurait pas de mouvement relatif. Le rotor serait alors au repos par rapport au champ et aucune force électromotrice induite ne se produirait dans celui-ci. d. s., c'est-à-dire qu'il n'y aurait pas de courant dans le rotor et qu'il ne pourrait y avoir aucune force le faisant tourner. Par conséquent, il est clair qu'un moteur du type décrit ne peut fonctionner qu'à une vitesse de rotor qui diffère légèrement de la vitesse du champ, c'est-à-dire de la fréquence actuelle. Par conséquent, de tels moteurs en technologie sont généralement appelés "asynchrones" (du mot grec "synchronos" - coïncidant ou cohérent dans le temps, la particule "a" signifie négation).

Ainsi, si le champ tourne avec une fréquence et le rotor - avec une fréquence, alors la rotation du champ par rapport au rotor se produit avec une fréquence, et c'est cette fréquence qui détermine la force électromotrice induite dans le rotor. etc. avec. et actuel.

La magnitude ![]() appelé dans la technique "glissante". Elle joue un rôle très important dans tous les calculs. Le glissement est généralement exprimé en pourcentage.

appelé dans la technique "glissante". Elle joue un rôle très important dans tous les calculs. Le glissement est généralement exprimé en pourcentage.

Lorsqu'on connecte un moteur non chargé au réseau, puis dans les premiers instants il est égal ou proche de zéro, la fréquence de rotation du champ par rapport au rotor est élevée et e est induit dans le rotor. etc. avec. par conséquent, il est également important - il est 20 fois supérieur à celui e. etc., qui se produit dans le rotor lorsque le moteur tourne à puissance normale. Dans ce cas, le courant dans le rotor dépasse également de manière significative le courant normal. Le moteur développe un couple assez important au moment du démarrage, et comme son inertie est relativement faible, la vitesse du rotor augmente rapidement et est presque égale à la vitesse du champ, de sorte que leur fréquence relative devient presque nulle et le courant dans le rotor diminue rapidement. Pour les moteurs de faible et moyenne puissance, leur surcharge à court terme au démarrage ne présente pas de danger, lors du démarrage de moteurs très puissants (dizaines et centaines de kilowatts), des rhéostats de démarrage spéciaux sont utilisés qui affaiblissent le courant dans l'enroulement; au fur et à mesure que le rotor atteint sa vitesse normale, ces rhéostats s'éteignent progressivement.

Au fur et à mesure que la charge sur le moteur augmente, la vitesse du rotor diminue légèrement, la fréquence de rotation du champ par rapport au rotor augmente, et en même temps le courant dans le rotor et le couple développé par le moteur augmentent. Cependant, un très petit changement de vitesse du rotor est nécessaire pour faire passer la puissance du moteur de zéro à la normale, jusqu'à environ 6 % de la valeur maximale. Ainsi, un moteur triphasé asynchrone maintient une vitesse de rotor presque constante sous de très larges fluctuations de charge. Il est en principe possible de régler cette fréquence, mais les dispositifs correspondants sont complexes et peu économiques et sont donc rarement utilisés en pratique. Si les machines entraînées par le moteur nécessitent une vitesse différente de celle fournie par ce moteur, il est alors préférable d'utiliser des transmissions par engrenage ou par courroie avec des rapports de démultiplication différents.

Il va de soi qu'avec une augmentation de la charge du moteur, c'est-à-dire de la puissance mécanique qui lui est délivrée, non seulement le courant dans le rotor doit augmenter, mais aussi le courant dans le stator pour que le moteur puisse absorber le courant correspondant. l'alimentation électrique du réseau. Ceci est effectué automatiquement en raison du fait que le courant dans le rotor crée également son propre champ magnétique dans l'espace environnant, qui agit sur les enroulements du stator et induit une certaine émission dans ceux-ci. etc. avec. La connexion entre le flux magnétique du rotor et le stator, ou, comme on dit, la "réaction d'induit", provoque des modifications du courant dans le stator et garantit que la puissance électrique prélevée sur le réseau correspond à la puissance mécanique fournie. par le moteur. Les détails de ce processus sont assez complexes et nous ne les détaillerons pas.

Il est cependant très important de se rappeler que bien qu'un moteur sous-chargé prélève au réseau une quantité d'énergie qui correspond au travail qu'il fait, lorsqu'il est sous-chargé, lorsque le courant dans le stator chute, cela est dû à un augmentation de la résistance inductive du stator, c'est-à-dire diminution du facteur de puissance (§ 163), qui détériore les conditions de fonctionnement de l'ensemble du réseau. Si, par exemple, la puissance de 3 kW est suffisante pour le fonctionnement de la machine et que nous y installons un moteur de 10 kW, cette entreprise ne subira presque aucun dommage - le moteur ne prendra toujours que la puissance nécessaire pour son fonctionnement, plus des pertes dans le moteur lui-même. Mais un tel moteur sous-chargé a une grande résistance inductive et réduit le facteur de puissance du réseau. Elle n'est pas rentable du point de vue de l'économie nationale dans son ensemble. Afin de stimuler la lutte pour l'amélioration du facteur de puissance, les organismes fournissant de l'électricité aux consommateurs appliquent un système de pénalités pour le facteur de puissance trop faible par rapport à la norme établie et des incitations à l'augmenter.

Par conséquent, lorsque vous travaillez avec des moteurs, les règles suivantes doivent être strictement respectées :

1. Sélectionnez toujours la puissance du moteur qui est réellement requise par la machine entraînée par celui-ci.

2. Si la charge du moteur n'atteint pas 40% de la normale et que les enroulements du stator sont connectés en triangle, il est conseillé de les mettre en étoile. Dans ce cas, la tension sur les enroulements diminue d'un facteur de et le courant magnétisant - presque trois fois. Dans les cas où une telle commutation doit être effectuée souvent, le moteur est connecté au réseau à l'aide d'un interrupteur à bascule selon le schéma illustré à la Fig. 357. Dans une position du disjoncteur, les enroulements sont connectés avec un triangle, dans l'autre - avec une étoile.

Riz. 357. Schéma de commutation des enroulements du moteur d'un triangle (position de commutateur I, I, I) à une étoile (position de commutateur II, II, II)

Afin d'inverser le sens de rotation de l'arbre moteur, il est nécessaire d'intervertir les deux fils de ligne connectés au moteur. Ceci est facilement réalisé avec un interrupteur bipolaire, comme illustré à la fig. 358. En déplaçant le commutateur de la position I-I à la position II-II, nous modifions le sens de rotation du champ magnétique et en même temps le sens de rotation de l'arbre du moteur.

Riz. 358. Schéma de connexion pour changer le sens de rotation d'un moteur triphasé

On a vu qu'en présence de trois bobines dans le stator du moteur, décalées les unes par rapport aux autres de 120°, le champ magnétique tourne avec la fréquence du courant, c'est-à-dire qu'il fait un tour en une fraction de seconde , soit 3000 tours par minute. L'arbre du moteur tournera avec presque la même fréquence. Dans de nombreux cas, cette vitesse est excessivement élevée. Pour le réduire, non pas trois bobines sont placées dans le stator du moteur, mais six ou douze et connectées de manière à ce que les pôles nord et sud alternent autour de la circonférence du stator. Dans ce cas, le champ ne tourne pour chaque période en cours que d'un demi ou d'un quart de tour, c'est-à-dire que l'arbre de la machine tourne à une fréquence d'environ 1500 ou 750 tr/min.

Enfin, il y a une autre remarque d'importance pratique. En cas d'endommagement (rupture) de l'isolation, les châssis et carters des machines électriques et des transformateurs sont mis sous tension par rapport à la Terre. Toucher ces pièces de la machine peut être dangereux pour les personnes dans ces conditions. Pour éviter ce danger, à des tensions supérieures à 150 V par rapport à la Terre, les châssis et les boîtiers des machines électriques et des transformateurs doivent être mis à la terre, c'est-à-dire qu'ils doivent être connectés de manière fiable avec des fils ou des tiges métalliques à la Terre. Cela se fait selon des règles particulières qui doivent être strictement observées afin d'éviter les accidents.

- directement à partir d'un réseau triphasé (dans ce cas, vous devez échanger deux des fils triphasés par endroit);

- le moteur électrique est alimenté par un condensateur d'un réseau monophasé (ici, il faut déconnecter la sortie du condensateur, qui est connectée à l'un des fils qui l'alimente, puis passer à un autre);

- le moteur électrique est alimenté par un onduleur triphasé (ici il vaut mieux se fier à la notice d'utilisation).

Le changement de sens de rotation dans un moteur asynchrone par alternance de deux phases dans les enroulements n'est possible que pour les moteurs TRIPHASÉS (destinés au raccordement à un réseau triphasé) !

Le principe de base de l'inversion du sens d'un moteur à induction est d'inverser le sens de rotation

stator de champ.

Les moteurs à induction monophasés ont plusieurs principes pour créer un champ magnétique tournant.

Il existe des moteurs monophasés à condensateur : l'un des deux enroulements est relié par l'intermédiaire d'un condensateur déphaseur : ici, pour changer la rotation, il faut changer le sens de commutation sur l'un des deux enroulements (pour cela, 4 fils doit sortir du moteur, c'est-à-dire que le point de connexion des enroulements ne doit pas être à l'intérieur).

Il existe des moteurs monophasés avec une boucle en court-circuit : ici le sens de rotation est déterminé par l'installation de boucles en court-circuit aux pôles (ce sont elles qui créent un déphasage) - ici le sens de rotation ne peut pas être modifié .

Il existe des moteurs monophasés avec des enroulements de travail et de démarrage (ceux-ci sont souvent installés sur les compresseurs frigorifiques), celui de démarrage est allumé pendant une courte période au moment du démarrage (cela produit un relais de démarrage) : ici c'est aussi possible de changer la rotation en changeant la mise sous tension d'un des enroulements (il faut que les 4 extrémités des enroulements sortent du moteur)...

Si seulement trois extrémités sortent (ou si l'enroulement de démarrage ne fonctionne pas), alors avec une faible puissance - environ un kilowatt - un tel moteur peut être démarré dans n'importe quelle direction en allumant l'enroulement de travail et en tournant brusquement l'arbre dans la bonne direction .

Si la puissance est supérieure, le démarrage peut se faire avec une corde enroulée sur un axe.

Il existe d'autres conceptions de moteurs asynchrones et le changement de rotation de chaque conception doit être considéré séparément.

Par conséquent, la rotation du moteur électrique ne change pas lorsque deux phases sont remplacées, de sorte que le couple de démarrage d'un moteur asynchrone diphasé à enroulement symétrique est nul. Pour changer la rotation d'un moteur à induction, utilisez les conseils-instructions suivants :

Changer la rotation d'un moteur à induction n'est pas si difficile. L'essentiel est de comprendre au moins un peu à ce sujet. Coupez l'alimentation, lisez les instructions, échangez les fils et rallumez. Cela changera la rotation. Plus de détails ici.

Avec un moteur asynchrone, la rotation est possible aussi bien dans un sens que dans l'autre sens. Et cela dépend de l'endroit où le champ magnétique tourne autour du stator. Il existe plusieurs façons de modifier la rotation du champ magnétique. L'un d'eux est comme ça. Si un réseau triphasé alimente le moteur, vous devez échanger les fils biphasés.

Un moteur asynchrone peut vraiment changer le sens du mouvement. Dans le sens horaire ou antihoraire. Parfois, cela aide beaucoup au travail. Je ne veux pas acheter un moteur pour chaque travail. L'essentiel lorsque vous travaillez avec le changement de sens de déplacement du moteur, débranchez-le du secteur.

Ce type de moteur peut tourner dans deux sens : horaire et antihoraire. Il existe de nombreuses façons de modifier la rotation d'un moteur à induction, vous pouvez le faire de l'une des manières suivantes :

Parce que le couple de démarrage d'un moteur asynchrone diphasé à enroulement symétrique est nul.

L'enroulement d'un dispositif asynchrone biphasé se compose de deux - démarrage et travail, et ils créent deux moments magnétiques, structurellement décalés l'un de l'autre. Il peut y avoir un condensateur dans l'enroulement de démarrage, il fournit également un déphasage. Si vous le déplacez vers l'enroulement de travail, le sens de rotation changera. Seulement maintenant, l'enroulement de travail est conçu pour un courant plus élevé. En effet, il existe une résistance dans le circuit d'enroulement de démarrage, qui, là encore, assure le déphasage du courant nécessaire au couple de démarrage. Vous changerez ainsi le sens de rotation, mais pendant longtemps cela ne fonctionnera pas comme ça.

Des électriciens expérimentés vous diront qu'un appareil triphasé (il est symétrique) peut être démarré avec en enroulant le cordon autour de l'arbre et en le tirant fortement. C'est-à-dire en créant un moment externe de départ.

Un moteur asynchrone peut être connecté au réseau de plusieurs manières :

Toutes les manipulations doivent être effectuées, bien entendu, lorsque le moteur électrique est débranché du réseau.

Je peux vous proposer deux solutions à votre question :

1) pour changer le sens de rotation d'un moteur asynchrone monophasé, vous devez reconnecter l'enroulement de travail.

2) ou rebrancher l'enroulement de démarrage.

Un moteur à induction peut en effet se déplacer à la fois dans le sens horaire et antihoraire. Il y a différentes façons changer sa rotation. Dans tous les cas, vous devez d'abord le débrancher de l'alimentation. Il est important de savoir que la méthode de connexion n'affecte en aucune manière le sens de rotation, donc rien ne doit être changé à cet égard. Si l'alimentation provient directement d'un réseau triphasé, vous devez échanger deux des fils triphasés qui y vont, et n'importe lequel. Si l'alimentation est fournie par un onduleur triphasé, les instructions de l'appareil lui-même aideront à changer de direction. Dans d'autres conditions, tout est un peu plus compliqué, peut-être, vous diront les experts.

8. Principe de fonctionnement et d'inversion (changement de sens de rotation) d'un moteur asynchrone triphasé.

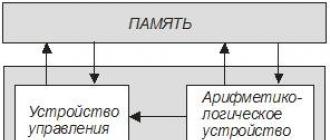

La figure montre un circuit électromagnétique d'un IM avec un enroulement de rotor court-circuité dans une section, comprenant un stator (1), dans les rainures desquelles se trouvent trois enroulements de stator de phase (2), représentés par une spire. Les débuts des enroulements de phase sont A, B, C, et les extrémités sont respectivement X, Y, Z. Dans le rotor cylindrique (3) du moteur, il y a des tiges (4) d'enroulements court-circuités, fermées à la extrémités du rotor par des plaques.

Lorsqu'une tension triphasée est appliquée aux enroulements de phase du stator, les courants statoriques iA, iB, iC circulent dans les spires de l'enroulement du stator, créant un champ magnétique tournant avec une vitesse de rotation n1. Ce champ traverse les tiges de l'enroulement du rotor en court-circuit et une CEM y est induite, dont la direction est déterminée par la règle de la main droite. L'EMF dans les barres du rotor crée les courants du rotor i2 et le champ magnétique du rotor, qui tourne avec la fréquence du champ magnétique du stator. Le champ magnétique AM résultant est égal à la somme des champs magnétiques du stator et du rotor. Les conducteurs de courant i2, situés dans le champ magnétique résultant, sont sollicités par des forces électromagnétiques dont la direction est déterminée par la règle de la main gauche. L'amplification totale Fres appliquée à tous les conducteurs du rotor forme un moment électromagnétique tournant M du moteur à induction.

Le moment électromagnétique tournant M, dépassant le moment résistant Mc sur l'arbre, force le rotor à tourner avec une fréquence n2. Le rotor tourne avec accélération si le moment M est supérieur au moment résistant Ms, ou à fréquence constante si les moments sont égaux.

La vitesse du rotor n2 est toujours inférieure à la vitesse du champ magnétique de la machine n1, car ce n'est que dans ce cas qu'il y a un couple électromagnétique tournant. Si la vitesse du rotor est égale à la vitesse de rotation du stator MF, alors le couple EM est nul (les tiges du rotor ne traversent pas le moteur MF, et le courant est nul). La différence de fréquence de rotation du stator et du rotor MF en unités relatives appelé glissement moteur :

s = n 1− n 2.n 1

Le glissement est mesuré en unités relatives ou en pourcentages par rapport à n1. Dans le mode de fonctionnement proche du glissement nominal du moteur est de 0,01 à 0,06. Vitesse du rotor n 2 = n 1 (1− s).

Ainsi, une caractéristique d'une machine asynchrone est la présence de glissement - l'inégalité des fréquences de rotation du champ magnétique du moteur et du rotor. Par conséquent, la machine est dite asynchrone.

Lorsqu'une machine asynchrone fonctionne en mode moteur, la vitesse du rotor est inférieure à la vitesse de rotation du MP et 0< s < 1. в этом режиме обмотка статора питается от сети, а вал ротора передает механический момент на исполнительный орган механизма. Электрическая энергия преобразуется в механическую.

Si le rotor IM est inhibé (s = 1), il s'agit d'un mode court-circuit. Si la vitesse du rotor coïncide avec la vitesse de rotation du MP, alors le couple moteur n'apparaît pas. C'est le mode de veille idéal.

Pour changer le sens de rotation du rotor (inverser le moteur), il faut changer le sens de rotation du MP. Pour inverser le moteur, il est nécessaire de modifier l'ordre des phases de la tension appliquée, c'est-à-dire de commuter deux phases.

9. Circuit équivalent et caractéristiques mécaniques d'un moteur asynchrone triphasé.

Rн = R "----- |

||||||||

Rн = R "----- |

||||||||

E = E " | ||||||||

Dans le schéma, une machine asynchrone avec couplage électromagnétique des circuits stator et rotor est remplacée par un circuit équivalent réduit équivalent. Dans ce cas, les paramètres de l'enroulement du rotor R2 et x2 sont réduits à l'enroulement du stator à condition que E1 = E2 ". E2", R2 ", x2" soient les paramètres réduits du rotor.

inclus dans le bobinage d'un rotor fixe, c'est-à-dire que la machine a une charge résistive.

L'amplitude de cette résistance est déterminée par le glissement et, par conséquent, la charge mécanique sur l'arbre du moteur. Si le moment résistant sur l'arbre du moteur est Мс = 0, alors le glissement s = 0 ; dans ce cas, la valeur de R n = ∞ et I2 "= 0, ce qui correspond au travail

moteur au ralenti.

A vide, le courant statorique est égal au courant magnétisant I 1 = I 0. Le circuit magnétique de la machine est représenté par un circuit de magnétisation avec les paramètres x0, R0 - résistance inductive et active de la magnétisation de l'enroulement du stator. Si le moment de résistance sur l'arbre du moteur dépasse son couple, le rotor s'arrête. Dans ce cas, la valeur de Rн = 0, ce qui correspond au mode court-circuit.

Le premier circuit est appelé circuit équivalent de la pression artérielle en forme de T. Il peut être converti en une forme plus simple. A cet effet, le circuit magnétisant Z 0 = R 0 + jx 0

sortir aux pinces communes. Pour que dans ce cas le courant magnétisant I 0 ne change pas de valeur, les résistances R1 et x1 sont connectées en série dans ce circuit. Dans le circuit équivalent en forme de L obtenu, les résistances des circuits du stator et du rotor sont connectées en série. Ils forment un circuit de travail, parallèle auquel est connecté le circuit de magnétisation.

La valeur du courant dans le circuit de travail du circuit équivalent :

je "2 = | Où U1 - phase |

|||||||||||||||

"1 - s 2 | (R 1 + | R "2 | ||||||||||||||

(R 1+ R 2+ R 2s | ) + (x 1 + x 2) | ) + (x 1 + x 2) |

||||||||||||||

tension secteur.

Le moment électromagnétique de l'AM est créé par l'interaction du courant dans l'enroulement du rotor avec le MF en rotation de la machine. Le moment électromagnétique M est déterminé par la puissance électromagnétique :

puh | 2 en 1 | La fréquence angulaire de rotation du stator MP. |

|||||||||||||

P e2 | m1 I2 "2 R" 2 | C'est-à-dire que le couple EM est proportionnel à la puissance de l'électricité |

|||||||||||||

1s | |||||||||||||||

1s | |||||||||||||||

pertes dans l'enroulement du rotor. | |||||||||||||||

2 R 2 " |

|||||||||||||||

2 1 [(R 1 + | ) + (x 1 + X 2 ") 2] |

||||||||||||||

En prenant dans l'équation le nombre de phases moteur m1 = 3 ; x1 + x2 "= xk, nous l'étudions pour un extremum. Pour ce faire, égalisez la dérivée dM / ds à zéro et obtenez deux points extrêmes. En ces points, le moment Mk et le glissement sk sont appelés critiques et, respectivement, égaux :

± R "2 | ||||||||||

R1 2 + sк 2 | Où "+" pour s> 0, "-" pour s< 0. |

|||||||||

M à = | 3U 1 2 | |||||||||

2 1 (R 1 ± √ | ||||||||||

R1 2 + Xk 2 | ||||||||||

La dépendance du couple EM au glissement M (s) ou à la vitesse du rotor M (n2) est appelée la caractéristique mécanique de l'IM.

Si nous divisons M par Mk, nous obtenons une forme pratique d'écriture de l'équation des caractéristiques mécaniques de la pression artérielle :

2 Mk (1 + demander) | ||||||||||||||||

2asк | R2 " |

|||||||||||||||

2 Mk | 3 jusqu'à 2 | R2 " | ||||||||||||||

2 ω 1x k | ||||||||||||||||

Le plus souvent, un réseau 220 V monophasé alimente nos maisons, parcelles, garages.Par conséquent, les équipements et tous les produits faits maison sont fabriqués pour qu'ils fonctionnent à partir de cette source d'alimentation. Dans cet article, nous verrons comment connecter correctement un moteur monophasé.

Asynchrone versus commutateur : comment distinguer

En général, le type de moteur peut être distingué par la plaque - la plaque signalétique - sur laquelle ses données et son type sont inscrits. Mais ce n'est que s'il n'a pas été réparé. Après tout, sous le boîtier peut être n'importe quoi. Donc, si vous n'êtes pas sûr, il est préférable de déterminer le type vous-même.

Comment sont disposés les moteurs collecteurs

Il est possible de distinguer les moteurs asynchrones et collecteurs par leur structure. Le collecteur doit avoir des balais. Ils sont situés à proximité du collecteur. Un autre attribut obligatoire de ce type de moteur est la présence d'un tambour en cuivre, divisé en sections.

De tels moteurs sont produits uniquement en monophasé, ils sont souvent installés dans les appareils électroménagers, car ils vous permettent d'obtenir un grand nombre de tours au démarrage et après l'accélération. Ils sont également pratiques car ils vous permettent de changer facilement le sens de rotation - il vous suffit de changer la polarité. Il n'est pas non plus difficile d'organiser une modification de la vitesse de rotation - en modifiant l'amplitude de la tension d'alimentation ou l'angle de sa coupure. Par conséquent, des moteurs similaires sont utilisés dans la plupart des équipements ménagers et de construction.

Les inconvénients des moteurs collecteurs sont le bruit de fonctionnement élevé à haute vitesse. Rappelez-vous une perceuse, une meuleuse, un aspirateur, une machine à laver, etc. Le bruit pendant leur fonctionnement est décent. A bas régime, les moteurs collecteurs font moins de bruit ( Machine à laver), mais tous les outils ne fonctionnent pas dans ce mode.

Le deuxième moment désagréable est la présence de brosses et les frottements constants nécessitent un entretien régulier. Si le collecteur de courant n'est pas nettoyé, une contamination par du graphite (provenant de brosses lavables) peut entraîner le fait que des sections adjacentes du tambour sont connectées, le moteur cesse simplement de fonctionner.

Asynchrone

Le moteur asynchrone a un démarreur et un rotor, il peut être monophasé ou triphasé. Dans cet article, nous considérons la connexion des moteurs monophasés, par conséquent, nous n'en parlerons que.

Les moteurs asynchrones se distinguent par un faible niveau de bruit pendant le fonctionnement, ils sont donc installés dans des équipements dont le bruit de fonctionnement est critique. Ce sont des climatiseurs, des systèmes split, des réfrigérateurs.

Il existe deux types de moteurs asynchrones monophasés - bifilaires (avec un enroulement de démarrage) et à condensateur. Toute la différence est que dans les moteurs monophasés bifilaires, l'enroulement de démarrage ne fonctionne que jusqu'à ce que le moteur accélère. Après avoir été éteint par un dispositif spécial - un interrupteur centrifuge ou un relais de démarrage (dans les réfrigérateurs). Cela est nécessaire, car après l'overclocking, cela ne fait que réduire l'efficacité.

Dans les moteurs à condensateur monophasés, l'enroulement du condensateur fonctionne tout le temps. Deux enroulements - principal et auxiliaire - sont décalés l'un par rapport à l'autre de 90 °. Cela vous permet de changer le sens de rotation. Le condensateur sur ces moteurs est généralement fixé au corps et par ce signe, il est facile de l'identifier.

Vous pouvez déterminer plus précisément le moteur bifolaire ou à condensateur devant vous en mesurant les enroulements. Si la résistance de l'enroulement auxiliaire est inférieure à la moitié (la différence peut être encore plus importante), il s'agit très probablement d'un moteur bifolaire et cet enroulement auxiliaire démarre, ce qui signifie qu'un interrupteur ou un relais de démarrage doit être présent dans le circuit. Dans les moteurs à condensateur, les deux enroulements sont constamment en fonctionnement et le raccordement d'un moteur monophasé est possible grâce à un bouton classique, interrupteur à bascule, automatique.

Schémas de raccordement des moteurs asynchrones monophasés

Avec enroulement de démarrage

Pour connecter un moteur avec un enroulement de démarrage, vous avez besoin d'un bouton dans lequel l'un des contacts s'ouvre après la mise en marche. Ces contacts d'ouverture devront être connectés à l'enroulement de démarrage. Il existe un tel bouton dans les magasins - c'est PNVS. Son contact central est fermé pendant le temps de maintien et les deux externes restent fermés.

L'apparition du bouton PNVS et l'état des contacts après le relâchement du bouton "start""

Tout d'abord, à l'aide de mesures, nous déterminons quel enroulement fonctionne, lequel démarre. En règle générale, la sortie du moteur a trois ou quatre fils.

Considérez l'option à trois fils. Dans ce cas, les deux enroulements sont déjà combinés, c'est-à-dire que l'un des fils est commun. Nous prenons un testeur, mesurons la résistance entre les trois paires. Celui qui fonctionne a la moins de résistance, la valeur moyenne est l'enroulement de départ et la plus grande est la sortie commune (la résistance de deux enroulements connectés en série est mesurée).

S'il y a quatre broches, elles sont appelées par paires. Trouvez deux paires. Celui dans lequel la résistance est moindre est celui de travail, dans lequel le plus grand est celui de départ. Après cela, nous connectons un fil des enroulements de démarrage et de travail, nous sortons le fil commun. Au total, il reste trois fils (comme dans la première option) :

- un de l'enroulement de travail - travail;

- à partir de l'enroulement de départ ;

- général.

Avec tous ces

raccordement moteur monophasé

Nous connectons les trois fils au bouton. Il dispose également de trois contacts. Assurez-vous de mettre le fil de démarrage sur le contact du milieu(qui ne se ferme qu'au démarrage), les deux autres sont extrêmementnon (facultatif). Nous connectons un câble d'alimentation (de 220 V) aux contacts d'entrée extrêmes du PNVS, connectons le contact du milieu avec un cavalier à celui de travail ( Remarque! pas avec un commun). C'est tout le circuit pour allumer un moteur monophasé avec un enroulement de démarrage (bifolaire) via un bouton.

Condenseur

Lors de la connexion d'un moteur à condensateur monophasé, il existe des options: il existe trois schémas de connexion et tous avec des condensateurs. Sans eux, le moteur ronronne, mais ne démarre pas (si vous le connectez selon le schéma décrit ci-dessus).

Le premier circuit - avec un condensateur dans le circuit d'alimentation de l'enroulement de démarrage - démarre bien, mais pendant le fonctionnement, la puissance est délivrée loin de la valeur nominale, mais beaucoup plus faible. Le circuit de commutation avec un condensateur dans le circuit de connexion de l'enroulement de travail donne l'effet inverse : pas de très bonnes performances au démarrage, mais de bonnes performances. En conséquence, le premier circuit est utilisé dans des applications avec démarrages lourds (par exemple), et avec un condensateur de travail si de bonnes performances sont requises.

Circuit avec deux condensateurs

Il existe également une troisième option pour connecter un moteur monophasé (asynchrone) - installez les deux condensateurs. Il s'avère que quelque chose se situe entre les options décrites ci-dessus. Ce schéma est mis en œuvre le plus souvent. C'est dans la figure ci-dessus au milieu ou sur la photo ci-dessous plus en détail. Lors de l'organisation de ce circuit, un bouton de type PNVS est également nécessaire, qui ne connectera le condensateur qu'au moment du démarrage, pendant que le moteur "accélère". Ensuite, deux enroulements resteront connectés, et l'auxiliaire à travers le condensateur.

Connexion d'un moteur monophasé: un circuit avec deux condensateurs - fonctionnement et démarrage

Lors de la mise en œuvre d'autres schémas - avec un condensateur - vous aurez besoin d'un bouton ordinaire, d'une machine automatique ou d'un interrupteur à bascule. Tout s'y connecte simplement.

Sélection de condensateurs

Il existe une formule assez compliquée par laquelle vous pouvez calculer la capacité requise avec précision, mais il est tout à fait possible de s'en sortir avec les recommandations qui ont été dérivées de nombreuses expériences :

- le condensateur de travail est pris au taux de 70-80 F pour 1 kW de puissance du moteur;

- lanceur - 2-3 fois plus.

La tension de fonctionnement de ces condensateurs doit être 1,5 fois supérieure à la tension du secteur, c'est-à-dire que pour un réseau 220 V, nous prenons des conteneurs avec une tension de fonctionnement de 330 V et plus. Et pour faciliter le démarrage, recherchez un condensateur pour un condensateur spécial dans le circuit de démarrage. Ils ont les mots Start ou Beginning dans la notation, mais vous pouvez également prendre les mots habituels.

Modification du sens de déplacement du moteur

Si, après la connexion, le moteur fonctionne, mais que l'arbre tourne dans le mauvais sens, ce que vous voulez, vous pouvez changer ce sens. Cela se fait en changeant les enroulements de l'enroulement auxiliaire. Lorsque le circuit a été assemblé, l'un des fils a été alimenté au bouton, le second a été connecté au fil de l'enroulement de travail et un commun a été sorti. C'est là que vous devez transférer les conducteurs.